Керамічні та композиційні матеріали. Все про керамічному посуді: види, властивості, різниця між матеріалами Технологічні властивості гум і керамічних матеріалів

Принциповими недоліками кераміки є її крихкість і складність обробки. Керамічні матеріали погано працюють в умовах механічних або термічних ударів, а також при циклічних умовах навантаження. Їм властива висока чутливість до надрізів. У той же час керамічні матеріали мають високу жароміцних, чудовою корозійну стійкість і малу теплопровідність, що дозволяє з успіхом використовувати їх в якості елементів теплового захисту.

При температурах вище 1000 ° С кераміка міцніше будь-яких сплавів, в тому числі і суперсплавів, а її опір повзучості і жароміцність вище.

До основних областях застосування керамічних матеріалів відносяться ріжучий інструмент, деталі двигунів внутрішнього згоряння і газотурбінних двигунів і ін.

Ріжучий керамічний інструмент. Ріжуча кераміка характеризується високою твердістю, в тому числі при нагріванні, зносостійкість, хімічної інертністю до більшості металів в процесі різання. По комплексу цих властивостей кераміка істотно перевершує традиційні ріжучі матеріали - швидкорізальні стали і тверді сплави (таблиця 14.2).

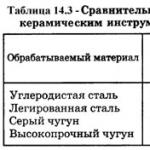

Високі властивості ріжучої кераміки дозволили істотно підвищити швидкості механічної обробки сталі й чавуну (таблиця 14.3).

Для виготовлення ріжучого інструменту широко застосовується кераміка на основі оксиду алюмінію з добавками діоксиду цирконію, карбідів і нітридів титану, а також на основі безкисневих сполук - нітриду бору з кубічної гратами (-BN), зазвичай званого кубічним нітридом бору, і нітриду кремнію Si 3 N 4. Ріжучі елементи на основі кубічного нітриду бору в залежності від технології отримання, що випускаються під назвами ельбор, боразон, Композит 09 і ін., Мають твердість, близьку до твердості алмазного інструменту, і зберігають стійкість до нагрівання на повітрі до 1300 - 1400 ° С. На відміну від алмазного інструменту кубічний нітрид бору хімічно інертний по відношенню до сплавів на основі заліза. Його можна використовувати для чорнового і чистового точіння загартованих сталей і чавунів практично будь-якої твердості.

Склад і властивості основних марок ріжучої кераміки приведені в таблиці 14.4.

Ріжучі керамічні пластини використовуються для оснащення різних фрез, токарних різців, розточувальних головок, спеціального інструменту.

керамічні двигуни. З другого закону термодинаміки випливає, що для підвищення ККД будь-якого термодинамічної процесу необхідно підвищувати температуру на вході в енергетичне перетворювальне пристрій: ККД \u003d 1 - T 2 / Т 1, де Т 1 і Т 2 - температури на вході і виході енергетичного преобразовательного пристрою відповідно. Чим вище температура T 1 тим більше ККД. Однак максимально допустимі температури визначаються теплостійкість матеріалу. Конструкційна кераміка допускає застосування більш високих температур у порівнянні з металом і тому є перспективним матеріалом для двигунів внутрішнього згоряння і газотурбінних двигунів. Крім вищого ККД двигунів за рахунок підвищення робочої температури перевагою кераміки є низька щільність і теплопровідність, підвищена термо- і зносостійкість. Крім того, при її використанні знижуються або відпадають витрати на систему охолодження.

Разом з тим слід зазначити, що в технології виготовлення керамічних двигунів залишається ряд невирішених проблем. До них насамперед належать проблеми забезпечення надійності, стійкості до термічних ударів, розробки методів з'єднання керамічних деталей з металевими і пластмасовими. Найбільш ефективним є застосування кераміки для виготовлення дизельних адіабатних поршневих двигунів, що мають керамічну ізоляцію, і високотемпературних газотурбінних двигунів.

Конструкційні матеріали адіабатних двигунів повинні бути стійкі в області робочих температур 1300 - 1500 К, мати міцність при вигині не менше 800 МПа і коефіцієнт інтенсивності напружень не менше 8 МПа м 1/2. Цим вимогам в найбільшій мірі задовольняє кераміка на основі діоксиду цирконію ZrO 2 і нітриду кремнію. Найбільш широко роботи по керамічним двигунів проводяться в Японії і США. Японська фірма «Isuzu Motors Ltd» освоїла виготовлення форкамери і клапанного механізму адиабатного двигуна, «Nissan Motors Ltd» - крильчатки турбокомпресора, фірма «Mazda Motors Ltd» - форкамери і пальця штовхача.

Компанія «Cammin Engine» (США) освоїла альтернативний варіант двигуна вантажівки з плазмовими покриттями з ZrO 2, нанесеними на днище поршня, внутрішню поверхню циліндра, впускні і випускні канали. Економія палива на 100 км шляху склала більше 30%.

Фірма «Isuzu» (Японія) повідомила про успішну розробку керамічного двигуна, що працює на бензині і дизельному паливі. Двигун розвиває швидкість до 150 км / год, коефіцієнт повноти згоряння палива на 30 - 50% вище, ніж у звичайних двигунів, а маса на 30% менше.

Конструкційної кераміці для газотурбінних двигунів на відміну від адиабатного двигуна не потрібно низька теплопровідність. З огляду на, що керамічні деталі газотурбінних двигунів працюють при більш високих температурах, вони повинні зберігати міцність на рівні 600 МПа при температурах до 1470 - 1670 К (в перспективі до 1770 - 1920 К) при пластичної деформації не більше 1% за 500 ч роботи. Як матеріал для таких відповідальних деталей газотурбінних двигунів, як камера згоряння, деталі клапанів, ротор турбокомпресора, статор, використовують нітрид і карбіди кремнію, мають високу теплостійкість.

Підвищення тактико-технічних характеристик авіаційних двигунів неможливо без застосування керамічних матеріалів.

Кераміка спеціального призначення. До кераміки спеціального призначення відносяться надпровідна кераміка, кераміка для виготовлення контейнерів з радіоактивними відходами, броньовий захисту військової техніки та теплового захисту головних частин ракет і космічних кораблів.

Контейнери для зберігання радіоактивних відходів. Одним із стримуючих факторів розвитку ядерної енергетики є складність захоронення радіоактивних відходів. Для виготовлення контейнерів застосовують кераміку на основі оксиду В 2 О 3 і карбіду бору В4С в суміші з оксидом свинцю РbО або з'єднаннями типу 2РbО PbSO 4. Після спікання такі суміші утворюють щільну кераміку з малою пористістю. Вона характеризується сильною поглинанням по відношенню до ядерних частинок - нейтронів і квантів.

Ударопрочная броньовий кераміка. За своєю природою керамічні матеріали є крихкими. Однак при високій швидкості навантаження, наприклад в разі вибухового удару, коли ця швидкість перевищує швидкість руху дислокацій в металі, пластичні властивості металів не гратимуть жодної ролі і метал буде таким же крихким, як і кераміка. У цьому конкретному випадку кераміка істотно міцніше металу.

Важливими властивостями керамічних матеріалів, що зумовили їх застосування в якості броні, є високі твердість, модуль пружності, температура плавлення (розкладання) при в 2 - 3 рази меншої щільності. Збереження міцності при нагріванні дозволяє використовувати кераміку для захисту від бронепрожігающіх снарядів.

Як критерій придатності матеріалу для броньовий захисту М може бути використане таке співвідношення:

де Е - модуль пружності, ГПа; Н к - твердість по Кнупа, ГПа; - межа міцності, МПа; Т пл - температура плавлення, К; - щільність, г / см 3.

У таблиці 14.5 наведені основні властивості широко застосовуються броньових керамічних матеріалів в порівнянні з властивостями броньовий стали.

Найбільш високі захисні властивості мають матеріали на основі карбіду бору. Їх масове застосування стримується високою вартістю методу пресування. Тому плитки з карбіду бору використовують при необхідності істотного зниження маси броньовий захисту, наприклад для захисту крісел і автоматичних систем управління вертольотів, екіпажу і десанту. Кераміку з диборида титану, що має найбільшу твердість і модуль пружності, застосовують для захисту від важких бронебійних і бронепрожігающіх танкових снарядів.

Для масового виробництва кераміки найбільш перспективний порівняно дешевий оксид алюмінію. Кераміку на його основі використовують для захисту живої сили, сухопутної та морської військової техніки.

За даними фірми «Morgan M. Ltd» (США), пластина з карбіду бору товщиною 6,5 мм або з оксиду алюмінію завтовшки 8 мм зупиняє кулю калібром 7,62 мм, що летить зі швидкістю понад 800 м / с при пострілі в упор. Для досягнення того ж ефекту сталева броня повинна мати товщину 10 мм, при цьому маса її буде в 4 рази більше, ніж у керамічної.

Найбільш ефективним є застосування композиційної броні, що складається з декількох різнорідних шарів. Зовнішній керамічний шар сприймає основну ударну і теплове навантаження, дробиться на дрібні частинки і розсіює кінетичну енергію снаряда. Залишкова кінетична енергія снаряда поглинається пружною деформацією підкладки, в якості якої може використовуватися сталь, дюралюміній або кевларовая тканину в декілька шарів. Ефективно покриття кераміки легкоплавким інертним матеріалом, граючим роль своєрідного мастила і кілька змінює напрямок летить снаряда, що забезпечує рикошет.

Конструкція керамічної броні показана на малюнку 14.2.

малюнок 14.2 - Конструкція керамічної бронепанелі: а, б - складові елементи бронепанелі для захисту від бронебійних куль різного калібру; в - фрагмент бронепанелі, зібраний з елементів а і б; 1 - бронебійна куля калібру 12,7 мм; 2 - куля калібру 7,62 мм; 3 - захисне покриття частково знято

Бронепанелі складається з окремих послідовно з'єднаних керамічних пластин розміром 50 * 50 або 100 * 100 мм. Для захисту від бронебійних куль калібром 12,6 мм використовують пластини з Аl 2 О 3 товщиною 15 мм і 35 шарів кевлара, а від куль калібром 7,62 мм - пластини з Аl 2 О 3 товщиною 6 мм і 12 шарів кевлара.

Під час війни в Перській затоці широке використання армією США керамічної броні з Аl 2 О 3, SiC і В 4 С показало її високу ефективність. Для броньовий захисту також перспективно застосування матеріалів на основі AlN, TiB 2 і поліамідних смол, армованих керамічними волокнами.

Кераміка в ракетно-космічному машинобудуванні. При польоті в щільних шарах атмосфери головні частини ракет, космічних кораблів, кораблів багаторазового використання, що нагріваються до високої температури, потребують надійної теплозахисту.

Матеріали для теплового захисту повинні мати високу теплостійкість і міцність у поєднанні з мінімальними значеннями коефіцієнта термічного розширення, теплопровідності і щільності.

Дослідницький центр НАСА США (NASA Ames Research Centre) розробив склади теплозахисних волокнистих керамічних плит, призначених для космічних кораблів багаторазового використання. Властивості плит ряду складів приведені в таблиці 14.6. Середній діаметр волокон 3 - 11 мкм.

Для підвищення міцності, відбивної здатності і абляційних характеристик зовнішньої поверхні теплозахисних матеріалів їх покривають шаром емалі товщиною близько 300 мкм. Емаль, що містить SiC або 94% SiO 2 і 6% В 2 О 3, у вигляді шликера наносять на поверхню, а потім піддають спікання при 1470 К. Плити з покриттями використовують в найбільш нагріваються місцях космічних кораблів, балістичних ракет і гіперзвукових літаків. Вони витримують до 500 десятихвилинні нагревов в електродугової плазмі при температурі 1670 К. Варіанти системи керамічної теплозахисту лобових поверхонь літальних апаратів наведені на малюнку 14.3.

малюнок 14.3 - Система керамічної теплозахисту лобових поверхонь літальних апаратів для температур від 1250 до 1700 о С: 1 - кераміка на основі SiC або Si 3 N 4; 2 - теплоізоляція; 3 - спечена кераміка

Високопористий волокнистий шар теплоізоляції на основі FRCI, АЕТВ або HTR захищений облицюванням з шару карбіду кремнію. Лицьова шар охороняє теплоизолирующий шар від абляціонного і ерозійного руйнування і сприймає основне теплове навантаження.

Посуд з обпаленої глини з'явилася кілька століть назад і з тих пір щільно увійшла в життя людини. До наших днів вона дійшла практично без змін, але сьогодні ми хочемо розповісти не зовсім про неї, а про її більш практичною і красивою послідовниці - кераміці.

Відмінність від простої глини

Кераміка відрізняється від глини всього декількома моментами, але їх достатньо для того, щоб готові вироби отримали нові практичні властивості.

Цей матеріал складається з двох основних компонентів: глини, що використовується в якості основи, і добавок. В якості останніх можуть застосовуватися різні тверді мінеральні речовини, наприклад, пісок або звичайний крейда. Все це впливає на пористість, ступінь поглинання води і навіть колір.

Ще одна важлива відмінність криється в технології виробництва. У той час як випал глиняного вироби є завершальною стадією його виготовлення, для керамічного посуду це тільки половина справи. Для додаткового захисту і збільшення міцності її поверхню обов'язково покривається тонким шаром глазурі - спеціального складу на основі скла. Після його нанесення проводиться повторний випал при більш низьких температурах для закріплення захисного шару на поверхні.

властивості кераміки

Залежно від обраних компонентів і відмінностей в технології виготовлення кінцеві властивості керамічного посуду можуть дещо відрізнятися, але «базовий список» якостей залишається незмінним для всіх виробів:

- Вони відрізняються міцністю, але не переносять ударів і падінь.

- Стінки керамічного посуду мають пористу структуру, через що тепло при нагріванні починає поширюватися плавно, рівномірно розподіляючи по всій поверхні. Це позитивно позначається на смаку страв, роблячи їх більш соковитими і наваристими, що нагадують супи і рагу з російської печі.

- Глазур надійно захищає основу від вбирання вологи і відрізняється стійкістю до подряпин.

- Наявність в покритті скла додає посуді антипригарні властивості. Навіть з мінімальною кількістю масла продукти в якісній кераміці не прилипають і не підгорає при готуванні.

- Матеріал екологічно чистий і безпечний.

- Він не має власного запаху, тому не може зіпсувати смак готового блюда.

- Діапазон температур для використання керамічних виробів дуже широкий - в них можна готувати в духовці, а також зберігати їжу в холодильнику. Єдине, чого кераміка не переносить - це різких перепадів температур. Через різке розширення повітря в порах вона легко тріскається.

види

Як ми вже відзначили, що використовуються в складі компоненти впливають на зовнішній вигляд і властивості, фактично, формуючи кілька видів матеріалу:

- Фарфор - один з найвідоміших і легко відмітних видів. Його можна дізнатися по невеликій вазі і тонким, трохи прозорим стінок фарфорового посуду. Для її виготовлення використовується біла глина, яка і дає той самий «фірмовий» біло-блакитний відтінок. Незважаючи на витонченість і тонкість, фарфор має досить високу міцність і жаростійкість.

- Фаянс - він схожий на фарфор, так як також проводиться з білої глини, але має більш пористу структуру, через яку стінки виробів доводиться робити більш товстими. Загальна міцність фаянсу приблизно на чверть нижче, ніж у порцеляни.

- Теракотова глина - на відміну від попередніх видів, цей матеріал має темні відтінки - від жовто-гірчичного до насиченого коричневого, червоного або навіть чорного. Цю особливість нерідко перетворюють в перевага, вкриваючи поверхню прозорою глазур'ю. Без додаткового захисту така глина сильно вбирає воду, тому раніше використовувалася тільки для виготовлення ємностей для зберігання сипучих сухих продуктів.

- Склокераміка - сучасний матеріал, до складу якого не входить глина. Проте, посуд з нього виробляється приблизно за тим же принципом - вироби не просто формуються зі спеціального скляного складу, а й додатково обпікаються.

- Доломіт - ще один різновид, що набрала популярність відносно недавно. Фактично він також не є керамікою (це одна з різновидів вапняку), але за зовнішнім виглядом і ряду властивостей дуже схожий на неї. Посуд для готування і використання в печі з нього не виготовляють, але використовують при створенні, наприклад, заварювальних чайників, цукорниць і вазочок.

Які кухонне приладдя виготовляють з кераміки?

Кераміка використовується для створення посуду та інших кухонного приладдя вкрай широко. З неї виготовляють:

- каструлі,

- сковороди,

- горошочкі,

- форми для запікання і випічки,

- чашки, чайники, сервізи,

- цукорниці, вазочки для цукерок,

- тарілки і великі блюда,

- підставки для половников і чайних пакетиків,

- сільнички,

- кухонні ножі.

Швидше за все, це навіть не повний список, і якщо ви заглянете на свою кухню, то напевно знайдете що-небудь, про що ми забули згадати.

І наостанок варто зробити акцент на сковорідках і каструлях, в яких кераміка використовується тільки в якості антипригарного покриття. За розподілом тепла вони ближче до звичайному металевому посуді, але покриття, на відміну від тефлонового, набагато міцніше і довговічніше. Однак домогтися того самого насиченого аромату і особливого смаку, властивого страв, приготованих в керамічному посуді, в них не вдасться.

Глина - дрібнозерниста осадова гірська порода, пилоподібна в сухому стані, пластична при зволоженні. Глина складається з одного або декількох мінералів групи каолініту (походить від назви місцевості Каолін у Китаї), монтмориллонита або інших шаруватих алюмосилікатів (глинисті мінерали), але може містити і піщані і карбонатні частинки.

Кераміка (ін. Грец. Кесбмпт - глина) - вироби з неорганічних, неметалічних матеріалів (наприклад, глини) і їх сумішей з мінеральними добавками, виготовлені під впливом високої температури з наступним охолодженням.

Шликер (нім. Schlicker) - для приготування напоїв порцеляни кашоподібна, м'яка порцелянова маса, що складається з каоліну, кварцу і польового шпату. Змішана з водою і підфарбована глина, яку використовували в давнину для розпису кераміки, також називається шликером. В даний час шликером називають водні суспензії складів на основі глини, що використовуються для формування керамічних виробів методом лиття в пористі, як правило, гіпсові форми. Типова вологість шлікера для лиття порцеляни - 30-33%, для лиття фаянсa - 33-37%, шлікери на основі красножгущейся глин можуть мати вологість і більше 40%. Чим менше вологість шлікера, тим швидше відбувається формування шару керамічної маси на поверхні гіпсової форми, тим менше усадка при сушінні і деформація виробів. Для приготування шлікера з низькою вологістю до його складу вводять дефлоккулянти (разжижители) - рідке скло, кальциновану соду, Вуглелужні реагент - в кількості 0,1-0,5%.

Ангоб - вид декоративного вогнетривкого покриття для кераміки, що не має відблиску. Зазвичай використовується для маскування темного кольору черепка. Ангоб може бути білим і кольоровим. Акунова, Л.Ф., Крапівін, В.А. Технологія виробництва і декорування художніх керамічних виробів. / Л.Ф. Акунова, В.А. Крапівін. - М .: Будинок. - 75 с.

Глазур - це склоподібне покриття на кераміці, що захищає її від зовнішніх впливів і служить одночасно прикрасою. Сучасні промислові глазурі зазвичай безбарвні і прозорі (наприклад, на фарфоровому посуді) або пофарбовані і непрозорі (на кахлі). Але відвідавши будь-який музей мистецтва, можна переконатися, що глазурі мають набагато ширшим «репертуаром» візуальних ефектів. Глазурі на древніх єгипетських амулетах сяють блакиттю настільки ж яскраво, як і в той день, коли їх витягли з обпалювальної печі. Зовсім не зблякли сцени, зображені на давньогрецьких вазах, покритих червоною і чорною поливної глазур'ю. Яскраві триколірні свинцеві глазурі, «світиться» селадон і фарфор свідчать про смак і могутність китайського імператорського двору.

Гончарний круг - верстат для формування посуду та керамічних виробів, що дозволяє використовувати інерцію обертання для створення форми виробів і підвищення продуктивності праці. Ручний гончарний круг однією рукою обертають на вертикальній осі і формують виріб іншою рукою. Ніжний гончарний круг надають руху за допомогою махового колеса, розташованого внизу, яке обертають ногами.

види кераміки

Залежно від будови розрізняють тонку кераміку (черепок склоподібний або дрібнозернистий) і грубу (черепок крупнозернистий). Основні види тонкої кераміки - фарфор, напівпорцеляна, фаянс, майоліка. Основний вид грубої кераміки - гончарна кераміка. Фарфор має щільний спечений черепок білого кольору (іноді з блакитним відтінком) з низьким водопоглинанням (до 0,2%), при постукуванні видає високий мелодійний звук, в тонких шарах може просвічувати.

Глазур не покриває край борта або підставу вироби з порцеляни. Сировина для порцеляни - каолін, пісок, польовий шпат та інші добавки.

Фаянс має пористий білий черепок з жовтуватим відтінком, пористість черепка 9 - 12%. Через високу пористість вироби з фаянсу повністю покриваються безбарвною глазур'ю невисокою термостійкості. Фаянс застосовується для виробництва столового посуду повсякденного використання. Сировина для виробництва фаянсу - беложгущиеся глини з додаванням крейди і кварцового піску.

Напівпорцеляна за властивостями займає проміжне положення між порцеляною і фаянсом, черепок білий, водопоглинання 3 - 5%, використовується у виробництві посуду.

Майоліка має пористий черепок, водопоглинання близько 15%, вироби мають гладку поверхню, блиск, малу товщину стінок, покриваються кольоровою глазур'ю і можуть мати декоративні рельєфні прикраси. Для виготовлення майоліки застосовується лиття. Сировина - беложгущиеся глини (фаянсова майоліка) або красножгущейся глини (гончарна майоліка), плавні, крейда, кварцовий пісок.

Гончарна кераміка має черепок червоно-коричневого кольору (використовуються красножгущейся глини), великий пористості, водопоглинання до 18%. Вироби можуть покриватися безбарвними глазурями, розписуються кольоровими глиняними фарбами - ангобами. Кухонна та господарський посуд, декоративні вироби. Третьяков, Ю.Д., Лепіс, Х.Л. Хімія і технологія твердофазних матеріалів. / Ю.Д Третьяков. Х.л Лепіс. - М .: МГУ. -203 с.

За способом приготування керамічні маси підрозділяють на порошкоподібні, пластичні і рідкі. Порошкоподібні керамічні маси є зволожену або з добавкою органічних зв'язок і пластифікаторів суміш подрібнених і змішаних в сухому стані вихідних мінеральних компонентів. Перемішуванням глин і каолінів з відстаючими добавками у вологому стані (18-26% води по масі) отримують пластичні формувальні маси, які при подальшому збільшенні вмісту води і з добавкою електролітів (пептизаторів) перетворюються в рідкі керамічні маси (суспензії) - ливарні шлікери. У виробництві порцеляни, фаянсу і деяких інших видів кераміки пластичну формувальну масу отримують з шлікера частковим зневодненням його в фільтр-пресах з подальшою гомогенизацией в вакуумних массомялках і шнекових пресах. При виготовленні деяких видів технічної кераміки ливарний шликер готують без глин і каолінів, додаючи в тонкомолотую суміш вихідної сировини термопластичні і поверхнево-активні речовини (наприклад, парафін, віск, олеїнову кислоту), які потім видаляються попередніми низькотемпературним випаленням виробів.

Випал кераміки є найважливішим технологічним процесом, що забезпечує задану міру спікання. Точним дотриманням режиму випалу забезпечуються необхідний фазовий склад, і всі найважливіші властивості кераміки. За рідкісним винятком спікання кристалічних фаз протікає за участю рідких фаз, що утворюються з евтектичних розплавів. Залежно від складу керамічної маси і температури випалу в порцелянових, стеатітових щільно спеклися виробах вміст рідкої фази в процесі спікання досягає 40-50% по масі і більш. Силами поверхневого натягу, що виникають на кордоні рідкої і твердої фаз, зерна кристалічних фаз (наприклад, кварцу в порцеляні) зближуються, а гази, розподілені між ними, витісняються з капілярів. В результаті спікання розміри виробів зменшуються, зростають їх механічна міцність і щільність. Спікання деяких видів технічної кераміки (наприклад, корундовою, берилієвою, цирконієвої) здійснюється без участі рідкої фази в результаті об'ємної дифузії і пластичної течії, що супроводжуються зростанням кристалів. Спікання в твердих фазах відбувається при використанні вельми чистих матеріалів і при більш високих температурах, ніж спікання за участю рідкої фази, і тому набуло поширення лише у виробництві технічної кераміки на основі чистих оксидів і тому подібних матеріалів. Відповідно до комплексом пропонованих вимог ступінь спікання різних видів кераміки коливається в широких межах.

Виробництво керамічних виробів включає наступні основні операції: приготування маси, формування виробів, сушіння, випал і декорування.

Матеріали, що застосовуються для керамічного виробництва, прийнято поділяти на основні і допоміжні. До основних відносяться матеріали, що йдуть для приготування керамічних мас, глазурей, керамічних фарб; до допоміжних - матеріали, що застосовуються для виготовлення гіпсових форм, капселів.

Основні матеріали ділять на пластичні, охляли, плавні, глазуреобразующіе і керамічні фарби.

Пластичними матеріалами є глини і каоліни. Глини та каоліни утворюються в результаті розпаду гірських порід типу граніту, гнейсу, польового шпату. Каолін відрізняються від глини чистішим хімічним складом, меншою пластичністю, більшою вогнетривкістю.

Отощающими матеріалами є кварц і чисті кварцові піски, вони сприяють зменшенню пластичності глин, знижують усадку і деформацію виробів при сушці.

Плавні знижують температуру плавлення і спікання глинистих матеріалів, надають керамічному черепку щільність, просвечиваємость, механічну міцність; до них відносяться польовий шпат, пегматит, крейда, вапняк, доломіт.

Глазуреобразующіе матеріали (глазур) - це тонкий склоподібний шар на поверхні керамічних виробів. Вона оберігає черепок від механічних впливів, покращує його гігієнічність, додає поверхні виробу кращий зовнішній вигляд. Глазурі бувають прозорі і непрозорі (глухі), безбарвні або пофарбовані.

Керамічні фарби застосовують для прикраси фарфорових, фаянсових, майолікових та інших виробів. Основу керамічних фарб становлять метали і їх оксиди, які при нагріванні утворюють з силікатами, алюминатами, боратами і іншими речовинами пофарбовані з'єднання на черепку керамічних виробів. За характером застосування керамічні фарби підрозділяють на підглазурні і надглазурні.

Підглазурні фарби наносять на неглазуровані оголений черепок, потім виріб покривають глазур'ю і ліплять.

Надглазурні - наносять на черепок, покритий глазур'ю, закріплюють їх особливим випаленням при температурі 600-850 ° С.

Приготування керамічної маси здійснюється послідовним виконанням ряду технологічних процесів: очищення сировини від шкідливих мінеральних включень, дроблення, розлому, просіювання через сита, дозування і змішування.

Формують вироби з пластичних і рідких (шликер) керамічних мас. Вироби нескладних форм - (чашки, тарілки) формують з пластичної маси вологістю 24-26% в гіпсових формах за допомогою сталевих шаблонів на автоматах і напівавтоматах.

Спосіб: лиття з рідкої маси - шликера вологістю 30-35% гіпсові форми є незамінним у виробництві керамічних виробів, де складність і різноманітність форм виключають використання інших способів формування. Здійснюють лиття ручним або автоматичним способами.

Сушка сприяє підвищенню міцності керамічних виробів, сформованої з пластичної маси або відлитих з шлікера. Сушку проводять в конвекційних (конвеєрних, камерних і тунельних) і радіаційних сушарках при температурі 70-90 0С.

Випал є основним технологічним процесом. В результаті складних фізико-хімічних перетворень, що проходять при високих температурах, керамічні вироби набувають механічну міцність.

Випал проводять в два прийоми. Для порцелянових виробів первийобжіг (утильний) відбувається при температурі 900-950 ° С, а другий (политій) - при температурі 1320-1380 ° С. Для фаянсових виробів перший випал проводиться при температурі 1240-1280 º С, а другий - при температурі 1140-1180 ° С. Використовуються печі двох видів: тунельні (безперервної дії) і сурми періодичної дії).

Декорування виробів є завершальною стадією виробництва фарфорових та фаянсових виробів, що полягає в нанесенні на білизні (незабарвлений напівфабрикат) спеціальних разделок двома методами: ручним і напівмеханізованим.

Усик, обведення, стрічка є безперервні кругові смужки (вусик шириною 1 мм, обведення - від 1 до 3 мм, стрічка від 4 до 10 мм).

Трафарет наносять аерографом за допомогою пластин з тонкої жерсті або фольги, що мають вирізи, контури яких відповідають наноситься малюнку. Він може бути одноколірним і багатобарвним.

Критьyo розрізняють наступних видів: суцільне - все ізделіепокрито рівномірним шаром фарби; полукритьyo - виріб покрито фарбою шириною від 20 мм і вище, що сходить - фарбу накладають з ослабленням тону до низу вироби; криті з прочищенням - по суцільному криті зроблена прочищення малюнка; криті з прочищенням і розфарбуванням фарбами і золотом.

Друк наносять на виріб з друкованого відбитка на папері, прицьому отримують графічний одноколірний малюнок, який зазвичай розфарбовують однієї або більше фарбами.

Штамп являє собою найбільш простий спосіб декорування. Малюнок наносять гумовим штампом. Найчастіше штампи наносять золотом.

Декалькоманія (деколь) займає основне місце в декоруванні виробів. Переносять малюнок на виріб за допомогою перекладної картинки, виконаної літографічним способом. В даний час застосовують зсувну деколь. На підкладочну папір наносять ацетілцеллюлозние плівку, на якій надруковано малюнок. При змочуванні плівка з малюнком відділяється від паперу і залишається на виробі. В процесі муфельного випалу плівка згорає, а фарба сплавляється з поверхнею виробу.

Шовкографія є перспективним способом прикраси керамічних виробів. Друкування малюнка проводять через шовкову сітку, на яку накладають трафарет. Декоруємі виріб підводять під шовкову сітку. Гумовий ролик, з фарбою проходячи через сітку, продавлює її в вирізи трафарету, і таким чином малюнок переводять на виріб.

Живописні твори виконують пензликом або пером ручним способом. Залежно від складності живопис буває простий і високохудожньої.

Фотокераміка відтворює на виробі портрети знаменитих людей, види міст, особливо ефектна вона в кольоровому виконанні.

Основними властивостями керамічних виробів є фізичні та хімічні. Властивості керамічних виробів залежать як від складу застосовуваних мас, так і від технологічних особливостей їх виробництва.

Основними властивостями є об'ємна маса, білизна, просвечиваємость, механічна міцність, твердість, пористість, термічна стійкість, швидкість поширення звукових хвиль, хімічна стійкість.

Об'ємна маса порцеляни дорівнює 2,25-2,4 г / смі, а фаянсу 1,92-1,96г / смі.

Білизна - здатність матеріалу відбивати падаючий на нього світло. Особливо важлива білизна для порцелянових виробів. Білизна визначається візуально шляхом порівняння випробуваного зразка з еталоном або за допомогою спектрофотометра.

Просвечиваємость характерна для порцеляни, який просвічує навіть при великій товщині вироби, так як: має щільний спечений черепок. Фаянсові вироби не просвічують, оскільки черепок є пористим.

Механічна міцність є одним з найважливіших властивостей, від якого залежить довговічність вироби. Питома механічна міцність, тобто відношення прикладеного зусилля до одиниці товщини дна, визначається за методом вільного падіння сталевої кульки по дну вироби. У фаянсу вона вища, ніж у порцеляни. Міцність на удар по методу маятника, навпаки, у фаянсових виробів нижче, ніж у порцелянових.

Твердість глазурного шару по мінералогічний шкалою Мооса для порцеляни становить 6,5-7,5, а для фаянсу - 5,5-6,5, мікротвердість визначається вдавленням алмазної пірамідки (по Віккерсу). Порцелянові глазурі є твердими, майолікові - м'якими, а фаянсові відносяться до середніх.

Пористість визначають методом водопоглинання, яка у порцеляни становить 0,01-0,2%, а у фаянсу - 9-12%.

Термічна стійкість характеризує здатність виробу витримувати різкі зміни температур. Термічна стійкість порцелянових виробів вище, ніж у фаянсових. Так відповідно до чинних норм, глазур у фарфорових виробів повинна витримувати перепади температур від 205 до 20 ° С, а у фаянсових - від 145 до 20 ° С (для безбарвних глазурі) і від 135 до 20 ° С (для кольорових глазурей).

Швидкість поширення звукових хвиль у фарфорових виробів в 3-4 рази вище, ніж у фаянсових, тому при ударі дерев'яною паличкою по краю, порцелянові вироби видають високий звук, а фаянсові - глухий.

Хімічна стійкість глазурі і керамічних фарб, прі.- міняних для побутових фарфорових і фаянсових виробів, повинна бути високою, так як при обробці слабкими кислотами і лугами при звичайній температурі або при нагрівання до 60-65 ° С вони не повинні руйнуватися.

Всі керамічні товари ділять на вироби грубої і тонкої кераміки. Вироби грубої кераміки мають неоднорідну структуру черепка, за різновидом неозброєним поглядом, крім цього черепок має природне забарвлення від жовтих до коричневих тонів.

Для виробів тонкої кераміки характерний спечений дрібнопористий черепок, з однорідною, щільною структурою.

Мал.

1 - відводка; 2 - стрічка; 3 - трафарет; 4 - штамп; 5 г критьyo суцільне, 6 - криті спадні; 7 - друк; 8 - друк з розфарбуванням; 9 - деколькоманія; 10 і 11 живопис; 12 і 13 - фото по кераміці; 14 і 15 - оброблення рельєфу.

Вироби тонкої кераміки включають дві групи:

1 вироби з спеченого в зламі черепком (твердий фарфор, м'який, кістяний і фріттовим фарфор, тонкокаменние вироби);

2 - вироби з пористим черепком (фаянс, майоліка, напівпорцеляна).

Твердий фарфор характеризується високою механічною міцністю, хімічною і термічною стійкістю. Російські заводи виробляють в основному порцелянові вироби з твердого фарфору, який готують з маси, що містить 50% глинистих речовин, 25% польового шпату і 25% кварцу.

М'який фарфор має високу просвечиваємость, але меншу термічну і механічну міцність. Маси, що застосовуються у виробництві м'якої порцеляни, містять 30% глинистих матеріалів, 30-36% польового шпату і 20-45% кварцу. Використовують м'який фарфор при виготовленні художніх виробів.

Кістяний фарфор виготовляють з маси, до складу якої крім звичайних компонентів входить 20-60% кістяної золи. Кістяний фарфор характеризується високою просвічуваністю, але разом з тим низькою механічною і термічною міцністю. Застосовується для виготовлення сувенірної посуду.

Фріттовим фарфор за своїм складом нагадує скло, так як не містить глинистих матеріалів. Цей вид порцеляни внаслідок недостатньої твердості глазурі і трудомісткості технологічного процесу для виготовлення посуду застосовують рідко.

Тонкокаменние вироби мають забарвлення, що залежить від природних властивостей глини (світло-Сірка, кремова). Ці вироби мають високу термічної стійкістю. Виготовляють хімічну тонкокаменную посуд, а також гуртки, кавові і чайні сервізи.

Фаянс має, білий пористий черепок, водопоглинання якого коливається в межах 9-12%. Фаянсові вироби докривают легкоплавку глазур'ю. До складу фаянсової маси входять 65% глинистих матеріалів, 30% кварцу або кварцового піску і 2-5% польового шпату.

Майоліка є різновидом фаянсу, має високу пористість. Майолікові вироби зазвичай покривають кольоровою глазур'ю.

Напівпорцеляна за своїми властивостями займає середнє положення між порцеляною і фаянсом і в основному йде на виготовлення виробів санітарно-технічного призначення. Напівфарфорові вироби дешевше фарфорових і вище за якістю, ніж фаянсові.

Керамічні вироби поділяються на посуд і художньо-декоративні вироби. У свою чергу посуд може бути столового, чайного і кавового призначення.

Порцелянові вироби по товщині стінки ділять на звичайні з товщиною стінки 2,5 (чашка) - 4 мм і тонкостінні 1,4 (чашка) - 2,5 мм всі інші.

Залежно від розміру керамічні вироби ділять на дрібні і великі.

За формою вироби ділять на порожні і плоскі.

До плоским відносяться блюдця, блюда, тарілки, селедочниці та інші; до порожнистим - келихи, чашки, кружки, піали, чайники, кавники, цукорниці, глечики та інші.

Залежно від наявності глазурного шару розрізняють порцелянові вироби глазуровані і неглазуровані (бісквітні).

За комплектності вироби бувають штучні і комплектні (сервізи, гарнітури, набори). Особливістю виробів, що входять в комплект, є єдність декоративного оформлення, конструкції і форми.

Класифікація фарфорового посуду

За призначенням асортимент побутових фарфорових виробів ділять на їдальню, чайну, побутову посуд та іншу.

Особливо виділені художньо-декоративні вироби.

Фарфорова столовий посуд (див. Додаток 1) представлена \u200b\u200bнайрізноманітнішими виробами, як з найменувань, так і за фасонами і розмірами.

Страви випускають круглими і овальними розміром 300, 350,400 і 450 мм.

Вази для супу або компоту виготовляються з кришками різних фасонів ємністю 2000-3500 см3.

Подлівочнікі бувають без піддону і з піддоном (на тарілочці)

ємністю від 80 до 400 см 3.

Салатники характеризуються різними фасонами (круглі, овальні, чотирикутні) і ємністю 1200-1400 см3, чотирикутні мають ємність від 120 до 1000 смі.

Селедочниці випускаються довжиною 135 і 250-270 мм.

Тарілки - основний вид столового посуду. Вони бувають глибокими і дрібними, для дорослих і дітей. Глибокі тарілки випускають діаметром 240 і 200 мм і дрібні 240 мм (підставка під глибоку тарілку 240 мм), 200 мм (для других страв), 175 мм (закусочна) і 158 мм (пиріжкова). Дитячі тарілки глибокі і дрібні діаметром 178 мм входять до складу дитячих наборів. Крім перерахованих виробів в цю групу входять вироби для спецій - гірчичниця, сільнички, перечниці і хренніци.

Чайна і кавова посуд (див. Додаток 2) досить різноманітна за фасонів, розмірам і декору. Чашки з блюдцями займають основне місце в асортименті даної групи. Чашки для чаю від кавових, відрізняються по ємності. Так кавові чашки мають ємність 60, 85 і 100-130см3. Ємність чайних чашок буває 200-250 см 3 (звичайні), 260-275 см 3 (средньогабаритні), 300-350 см 3 (великогабаритні) і 400 і 500 см 3 (подарункові).

Чайники розрізняють заварні (для заварки чаю) ємністю 250, 350 - 375, 450, 500 - 700, 735 - 800 смі і доливні (для окропу) ємністю 1000-1250, 1400 і 3000 см 3.

Келихи випускаються різних фасонів з блюдцями ємністю 375 - 400, 500 і 600 смі.

Кавники виготовляють різних фасонів ємністю 500, 750,

1000-1250, 1400 смі.

Гуртки виробляються з ручкою і без ручки, з потовщеним черепком і спеціальні курортні плоскі з отвором в ручці. Ємність кухлів коливається від 90 до 500 смі.

Піали за формою бувають конічні, без ручок ємністю 140-150, 220-250, 350-400 смі.

До групи чайної і кавового посуду відносять також вази для фруктів і варення на ніжці.

Інші вироби - це сирніци, серветниці та ін.

Комплектну посуд випускають у вигляді сервізів, наборів, гарнітурів, для неї характерна єдність форми (фасону) і обробки.

Сервізи і гарнітури за призначенням бувають столовими, чайними і кавовими на 6 і 12 персон. Гарнітур включає більшу кількість предметів, ніж сервіз того ж призначення.

Художньо-декоративні вироби - побутова посуд (див. Додаток 3) займають значне місце в групі фарфорових виробів. В.ассортімент художньо-декоративних виробів входять скульптура (фігурки людей, тварин, птахів; риб і т.д.), бюсти, настінні барельєфи, вази для квітів, різні вироби (пудрениці, попільнички, карандашініци, страви і тарілки настінні, графини для вина, пам'ятні медалі і т.д.).

Для виробів прикладного мистецтва характерно поєднання утилітарних властивостей з високими естетичними. Ці вироби різноманітні за формою, їх ретельніше обробляють і декорують (частіше способом живопису).

Фаянсовий посуд.

Асортимент фаянсових виробів простіше і менш різноманітний, ніж аналогічних порцелянових. Значну частку займають плоскі вироби (тарілки, миски, селедочниці та ін.). В асортименті фаянсових виробів відсутні чашки чайні, чайники, кавники. В основному асортимент фаянсового посуду представлений виробами столового призначення. Фаянсовий посуд складається з штучних і комплектних виробів. У комплектні вироби входять сервізи столові, набори тарілок (різних розмірів і дитячі набори).

Художньо-декоративні вироби займають незначне місце в асортименті фаянсових виробів, в основному це скульптура, вази для квітів і попільнички різних фасонів.

Майолікова і гончарний посуд.

Асортимент майолікових виробів включає посуд і художньо-декоративні вироби.

Для майолікових виробів характерна оброблення різними кольоровою глазур'ю (майоліковими поливами) і подглазурную фарбами.

Асортимент майолікових виробів представлений і штучної і комплектної посудом. Виробляють гуртки, маслянки, Кофейница, сухарниці, попільнички, чарки для яєць, сирніци, салатниці, Медовниця; особливо широко представлені в асортименті прилади для фруктів, млинців, салату, яєць, води, варення, компоту, чаю, спецій, а також кавові і дитячі прилади.

Художньо-декоративними виробами є вази для квітів, настінні страви і тарілки, попільнички, скульптура та інші.

Гончарні вироби відносяться до грубої кераміці. Основною сировиною є легкоплавкі глини середньої пластичності. Формують ці вироби на гончарному крузі або в гіпсових формах. Після сушіння і глазурования обпалюють в горнах при температурі 900-1000 єС.

Асортимент гончарних виробів складається з глечиків, горщиків, мисок, глечиків, маслюк, сухарницю, судків для сметани і масла, квіткових горщиків. З гончарної маси виробляють такі художньо-декоративні вироби: вази для квітів, кашпо, страви настінні, скульптуру, іграшки та ін.

Оцінка якості керамічного посуду.

Керамічні, товари повинні бути міцними, зручними в користуванні, мати гарний зовнішній вигляд. Їх виготовляють відповідно до зразків, затверджених в установленому порядку. При оцінці якості керамічних товарів звертають увагу на показники якості черепки, глазурі і декорування. Залежно від зовнішнього вигляду, фізико - технічних показників, характеру, розміру і кількості дефектів посуд за діючим ДСТУ ділиться на 1 і 2 сорту.

Білизну, термічну стійкість, водопоглинання, кислота-кістка визначають за методиками, викладеним в ГОСТах.

Білизна фарфорових виробів для 1-го сорту повинна бути не менше 64%, для 2 - 58%. Для фаянсових виробів білизна не регламентується.

Просвечиваємость характерна тільки для порцелянових виробів, які в шарах товщиною до 2,5 мм просвічують. Механічно міцними вважаються фарфорові та фаянсові тарілки і блюдця, які при п'ятиденному зберіганні їх стопками (перші по 120 штук, а другі по 100 і 150 штук) не руйнуються.

Наявність дефектів встановлюють при зовнішньому огляді вироби. Все різноманіття дефектів, що зустрічаються на керамічних виробах, діляться на дефекти черепка і глазурі і дефекти декорування.

Дефекти черепка і глазурі. Деформація вироби виражається в його викривленні. Цей дефект виникає в результаті спрямованого проведення процесів сушіння і випалу. Особливо характерний для плоских виробів. Змиритися деформація за допомогою ступеневої шаблону в міліметрах і для основних видів виробів має допуски по ГОСТу.

Вибоїни і щербини на виробі утворюються в процесі виробництва, транспортування і зберігання.

Заглазурованние односторонні тріщини представляють непрямі посічки черепка.

Розлив глазурі на черепках повинен бути гладким і рівномірним. Допускаються незначні напливи. Дрібні розосереджені наколи, що не порушують товарний вигляд, вироби допускаються. Матовість глазурі в 1 сорт не допускається.

Галявиниі збірка глазурі проявляються у вигляді місць, не покритих глазур'ю. На лицьовій стороні фарфорових виробів в 1 сорт, фаянсових виробів в 1 і 2 сортах не допускаються.

Сухість глазурі і летів край зустрічаються на фаянсових виробах. Сухість глазурі виникає в результаті недостатньої товщини глазурного шару на виробі. Летіли край різко знижує гігієнічні властивості виробу; він характеризується відскоком глазурі по його краях в 1 сорт не допускається.

Цек і волосся - це тріщини глазурного шару. Вироби з цими дефектами переводять в шлюб.

Засорка з'являється на виробах в результаті викришування зерен шамоту з капселів. Вона буває подглазурной, а також надглазурной, яку можна зашліфувати.

Мушка проявляється у вигляді темних крапок на виробі. З'являється цей дефект внаслідок попадання в керамічну масу оксидів заліза.

Сліди від полозків характерні тільки для фаянсових виробів і допускаються зі зворотного боку зашліфований або зачищеними. Неправильність монтування деталей вироби - це несиметричне їх розташування, відхилення приставних деталей (носиків, ручок) від вертикальної і горизонтальної площин.

Підрив приставних деталей допускається, якщо він власний і несквозной і не порушує механічну міцність виробу. Однак підрив носиків у чайників, не допускається.

Дефекти декорування. Перевитрата або НЕ дожег фарб, утворюється при порушенні муфельного випалу. Фарба не повинна стиратися.

Збірка деколькоманіі допускається, якщо вона не порушує малюнка.

Помарки фарбою надглазурні на лицьовій стороні виробу в першому сорті не допускаються.

Відшарування фарби переводить виріб в шлюб.

За ГОСТом число допустимих дефектів не повинна перевищувати для порцелянових виробів для 1 сорту - 3, для 2 сорту - 6; фаянсових виробів відповідно - 3 і 6.

Маркування, упаковка, транспортування і зберігання керамічного посуду.

Кожне фарфорове і фаянсовое виріб маркують товарним знаком, який наносять на центр дна вироби керамічної фарбою і закріплюють випалюванням. Товарний знак повинен бути чітким.

При упаковці посуду застосовують тару споживчу (коробки з картону, паперу та комбінованих матеріалів); пачки з картону, паперу та комбінованих матеріалів і пакети паперові та з комбінованих матеріалів, матеріали допоміжні (папір обгортковий і прокладочні, картон гофрований, термоусадочні матеріали, плівку поліетиленову, полістирол, деревну стружку і ін.); тару транспортну (ящики дерев'яні та ящики з гофрованого картону).

Чашки з блюдцями укладають наступним способом: чашку догори дном поміщають на блюдце з лицьового боку, попередньо перекладене папером, і обертають папером. Потім формують стопу, що містить від двох до дванадцяти виробів, яку також обертають папером. Припустимо формування стоп, складених окремо з чашок і блюдець. Плоскі вироби загортають у папір через один виріб, а потім в пакет по 25-40 штук. Укрупнений пакет перев'язують шпагатом або заклеюють паперовою стрічкою і наклеюють ярлик із зазначенням заводу-виробника і його адреси, найменування вироби, кількість виробів в пакеті, сорти, дати упаковки, номера пакувальника і номери Держстандарту або ТУ. При упаковці пакетів сервізів, наборів, гарнітурів укладають вироби одного сорту і одного декоративного оформлення: кожен предмет обертають папером. Потім посуд укладають в потребтельскую і транспортну тару. Вироби сувенірного і подарункового призначення укладають в коробки з гофрованого картону, на які наклеюють художньо оформлені етикетки.

Посуд транспортують усіма видами транспорту. В основному посуд перевозять в залізничних вагонах і контейнерах, стать яких вистилають деревною стружкою рівномірним і щільним шаром. Ряди пакетів теж прокладають стружкою. На контейнерах і залізничних вагонах завод - виробник повинен зробити напис «Обережно скло».

Посуд, який спрямовується в райони Арктики, Крайньої Півночі і віддалені райони упаковують відповідно до спеціальних технічних умов.

Керамічні матеріали одержують з глиняних мас шляхом формування і подальшого випалення.При цьому часто має місце проміжна технологічна операція - сушка свежесформованной виробів, званих «сирцем».

За характером будови черепка розрізняють керамічні матеріали пористі (неспекшіеся) і щільні (спечені). Пористі поглинають більше 5% води (за масою), в середньому їх по-допоглощеніе становить 8 ... 20% по масі. Пористу структуру мають цегла, блоки, каміння, черепиця, дренажні труби і ін .; щільну-плитки для підлог, каналізаційні труби, санітар-но-технічні вироби.

За призначенням керамічні матеріали й вироби поділяють на такі види: стінові - цегла звичайна, цегла й каміння пустотілі і пористі, крупні блоки й панелі з цегли та каміння; для перекриття - пустотілі камені, балки і панелі з пустотілих каменів; для зовнішнього облицювання - цегла і камені керамічні лицьові, килимова кераміка, плитки керамічні фасадні; для внутрішнього облицювання іобладнання будівель - плити та плитки для стін і підлоги, санітарно-технічні-ські вироби; покрівельні -черепіца; труби - дренажні та каналізаційні.

сировинні матеріали

Сировиною для виготовлення керамічних матеріалів служать різні глинисті гірські породи. Для поліпшення технологічних властивостей глин, а також надання виробам певних і більш високих фізико-механічних властивостей до глин додають кварцовий пісок, шамот (подрібнена обпалена при температурі 1ТОВ ... 14ОО ° С вогнетривка або тугоплавка глина), шлак, тирса, вугільний пил .

Глиняні матеріали утворилися в результаті вивітрювання вивержених польовошпатових гірських порід. Процес вивітрювання гірської породи полягає в механічному руйнуванні і хімічному розкладанні. Механічне руйнування відбувається в результаті впливу змінної температури і води. Хімічне розкладання відбувається, наприклад, при впливі на польовий шпат води і вуглекислоти, в результаті чого утворюється мінерал каолініт.

Глиною називають землисті мінеральні маси або уламкові гірські породи, здатні з водою утворювати пластичне тісто, по висиханні зберігає надану йому форму, а після випалу яка купує твердість каменю. Найбільш чисті глини складаються переважно з каолініту і називаються каолінами. До складу глин входять різні оксиди (AI2O3, SiO 2, Fe 2 O3, CaO, Na 2 O, MgO і K2O), вільна і хімічно зв'язана вода і органічні домішки.

Великий вплив на властивості глини надають домішки. Так, при підвищеному вмісті SiO 2, не пов'язаного з А1 2 Оз, в глинистих мінералах зменшується єднальна здатність глин, підвищується пористість обпалених виробів і знижується їх міцність. З'єднання заліза, будучи сильними плавнями, знижують вогнетривкість глини. Вуглекислий кальцій зменшує вогнетривкість і інтервал спікання, збільшує усадку при випалюванні і пористість, що зменшує міцність і морозостійкість. Оксиди Na2О і К2О знижують температуру спікання глини.

Глини характеризуються пластичністю, связностью і сполучною здатністю, ставленням до сушіння ідо дії високих температур.

Пластичністю глини називають її властивість утворювати при замішуванні водою тісто, яке під дією зовнішніх зусиль здатне приймати задану форму без утворення розривів і тріщин і зберігати цю форму при подальшій сушці і випаленні.

Пластичність глини характеризують числом пластичності

П \u003dW т - W р ,

де W т і W р - значення вологості, відповідні межі текучості і межі розкочування глиняного джгута,%.

За пластичності глини поділяють на високопластична (П\u003e 25), среднепластічние (П \u003d 15 ... 25), умереннопластічние (П \u003d 7 ...15), малопластичні (П <7) і непластичні. Для виробництва керамічних виробів зазвичай застосовують умереннопластічние глини з числом пластичності П \u003d 7 ... 15. малопластичних глини погано формуються, а високопластична розтріскуються при сушінні і вимагають отощенія.

У виробництві випалювальних матеріалів поряд зглинами використовуються діатоміти, трепели, сланці і ін. Так, у виробництві легкого цегли і виробів застосовують діатоміти і трепели, а для отримання пористих заповнювачів - спучуються глини, перліт, вермикуліт.

На багатьох керамічних заводах відсутня сировина, придатне в природному вигляді для виготовлення відповідних виробів. Така сировина вимагає введення добавок. Так, додаючи до пластичних глин отощающие добавки до 6 ... 10% (пісок, шлак, шамот і ін.), Можна зменшити усадку глини при сушінні і випалі. Великий вплив на сполучну здатність глин і їх усадку надають фракції менше 0,001 мм.

Чим більше зміст глинистих частинок, тим вище пластичність. Пластичність можна підвищити додаванням високопластичних глин, а також введенням поверхнево-активних речовин - сульфітно-дріжджової бражки (СДБ) і ін. Знизити пластичність можна додаванням непластічних матеріалів, званих отощітеля, - кварцового піску, шамоту, шлаку, тирси, крихти вугілля.

Глини, що містять підвищену кількість глинистих фракцій, мають більш високу зв'язність, і, навпаки, глини з невеликим вмістом глинистих частинок мають малу зв'язність. Зі збільшенням вмісту піщаних і пилуватих фракцій знижується єднальна здатність глини. Це властивість глини має велике значення при формуванні виробів. Єднальна здатність глини характеризується можливістю пов'язувати частки непластічних матеріалів (піску, шамоту та ін.) І утворювати при висиханні досить міцне виріб заданої форми.

Усадкою називають зменшення лінійних розмірів і об'єму при сушінні зразка (повітряна усадка) і випаленні (вогнева усадка). повітряна усадка відбувається при випаровуванні води із сирцю в процесі його сушіння. Для різних глин лінійна повітряна усадка коливається від 2 ... 3 до 10 ... 12% в залежності від вмісту тонких фракцій. вогнева усадка відбувається через те, що в процесі випалу легкоплавкі складові глини розплавляються і частки глини в місцях їх контакту зближуються. Вогнева усадка в залежності від складу глин буває 2 ... 8%. повна усадка дорівнює сумі алгебри повітряної та вогневої усадки, вона коливається в межах 5 ... 18%. Це властивість глин враховують при виготовленні виробів необхідних розмірів.

Характерною властивістю глин є їх здатність перетворюватися при випалюванні в камневидное масу. У початковий період підвищення температури починає випаровуватися механічно домісилися вода, потім вигорають органічні домішки, а при нагріванні до 550 ... 800 ° С відбувається дегідратація глинистих мінералів і глина втрачає свою пластичність.

При подальшому підвищенні температури здійснюється випал - починає плавитися деяка легкоплавка складова частина глини, яка, розтікаючись, обволікає нера-сплав частки глини, при охолодженні твердне і цементує їх. Так відбувається процес перетворення глини в камневидное стан. Часткове плавлення глини і дію сил поверхневого натягу розплавленої маси викликають зближення її частинок, відбувається скорочення обсягу - вогнева усадка.

Сукупність процесів усадки, ущільнення і зміцнення глини при випалюванні називають спіканням глини.При подальшому підвищенні температури маса розм'якшується - настає плавлення глини.

На колір обпалених глин впливає головним чином вміст оксидів заліза, які фарбують керамічні вироби в червоний колір при наявності надлишку в печі кисню або в темно-коричневий і навіть чорний при нестачі кисню. Оксиди титану викликають синюватого забарвлення черепка. Для отримання білої цегли випал ведуть в відновної середовищі (при наявності вільних СО і Ш в газах) і при певних температурах, щоб оксид заліза перевести взакис.

Процеси проісходіціе при випалюванні і сушінні глин

схема виробництва керамічних виробів

Незважаючи на великий асортимент керамічних виробів, різноманітність їх форм, фізико-механічних властивостей і видів сировинного матеріалу, основні етапи виробництва керамічних виробів є загальними і складаються з наступних операцій: видобутку сировинних матеріалів, підготовки сировинної маси, формування виробів (сирцю), сушіння сирцю, випалу виробів, обробки виробів (обрізки, глазурования і ін.) і упаковки.

Видобуток сировини здійснюють иа кар'єрах відкритим способом - екскаваторами.Транспортування сировини від кар'єру до заводу виробляють автосамосвалами, вагонетками або транспортерами при невеликій віддаленості кар'єра від цеху формовки. Заводи з виробництва керамічних матеріалів, як правило, будують поблизу родовища глини, і кар'єр є складовою частиною заводу.

Підготовка сировинних матеріалів складається з руйнування природної структури глини, видалення або подрібнення великих включень, змішання глини з добавками і зволоження до отримання удобоформуемой глиняної маси.

Формування керамічної маси в залежності від властивостей вихідної сировини і виду продукції, що виготовляється здійснюють напівсухим, пластичним і шлікерного (мокрим) способами. при напівсухому способі виробництва глину спочатку подрібнюють і підсушують, потім подрібнюють і з вологістю 8 ... 12% подають на формування. при пластичному способі формування глину подрібнюють, потім направляють в глинозмішувача (рис. 3.2), де вона перемішується з отощающими добавками до отримання однорідної пластичної маси вологістю 20 ... 25%. Формування керамічних виробів при пластичному способі здійснюють переважно настрічкових пресах. При напівсухому способі глиняну масу формують на гідравлічних або механічних пресах під тиском до 15 МПа і більше. за шлікерного способу вихідні матеріали подрібнюють і змішують з великою кількістю води (до 60%) до отримання однорідної маси - шликера. Залежно від способу формування шликер використовують як безпосередньо для виробів, що отримуються методом лиття, так і після його сушіння в розпилювальних сушарках.

Обов'язковою проміжної операцією технологічного процесу виробництва керамічних виробів за пластичним способом є сушка. Якщо ж сирець, имеющ й високу вологість, відразу після формування піддати випалу, то він дає тріщини. При сушінні сирцю штучним способом в якості теплоносія використовують димові гази випалювальних печей, а також спеціальних топок. При виготовленні виробів тонкої кераміки застосовують гаряче повітря, що утворюється в калорифери. Штучне сушіння проводять в камерних сушилах періодичної дії або тунельних сушилах (рис. 3.4) безперервної дії.

Процес сушіння являє собою комплекс явищ, пов'язаних з тепло- і масообмінних між матеріалом і навколишнім середовищем. В результаті відбувається переміщення вологи з внутрішньої частини виробів на поверхню і випаровування її. Одночасно з видаленням вологи частки матеріалу зближуються і відбувається усадка. Зменшення обсягу глиняних виробів при сушці відбувається до певної межі, незважаючи на те, що вода до цього моменту повністю ще не випарувалася. Для отримання високоякісних керамічних виробів процеси сушіння і випалу повинні здійснюватися в строгих режимах. При нагріванні вироби в інтервалі температур Про ... 15О ° С з нього видаляється гігроскопічна волога. При температурі 70 ° С тиск водяної пари всередині виробу може досягти значної величини, тому для попередження тріщин температуру слід піднімати повільно (5О ... 8О ° С / год), щоб швидкість пороутворення всередині матеріалу не випереджала фільтрації парів через її товщу.

Випал є завершальною стадією технологічного процесу. У піч сирець надходить з вологістю 8 ... 12%, і в початковий період відбувається його досушування. В інтервалі температур 550 ... 800 ° С йде дегідратація глинистих мінералів і видалення хімічно зв'язаної конституційної води. При цьому руйнується кристалічна решітка мінералу і глина втрачає пластичність, в цей час відбувається усадка виробів.

При температурі 200 ... 800 ° С виділяється летюча частина органічних домішок глини і вигоряю-ших добавок, введених до складу шихти при формуванні виробів, і, крім того, окислюються органічні домішки в межах температури їх займання. Цей період характерний досить високою швидкістю підйому температур - 300 ... 350 ° С / год, а для ефективних виробів - 400 ... 450 ° С / год, що сприяє швидкому вигоранню палива, запресованого в сирець. Потім вироби витримують при цій температурі в окислювальному атмосфері до повного вигоряння залишків вуглецю.

Подальший підйом температури від 800 ° С до максимальної пов'язаний з руйнуванням кристалічної решітки глинистих мінералів і значних структурних зміною черепка, тому швидкість підйому температури сповільнюють до 1ОО ... 15О ° С / год, а для пустотілих виробів - до 200 ... 220 ° З / ч. Після досягнення максимальної температури випалу виріб витримують для вирівнювання температури по всій товщі його, після чого температуру знижують на 1ОО ... 15О ° С, в результаті виріб зазнає усадку і пластичні деформації.

Потім інтенсивність охолодження при температурі нижче 800 ° С збільшується до 250 ... 300 ° С / год і більше. Обмеженням спаду температури можуть служити лише умови зовнішнього теплообміну. При таких умовах випалювання цегли можна здійснити за 6 ... 8 год. Проте в звичайних тунельних печах швидкісні режими випалу не можуть бути реалізовані через велику нерівномірності температурного поля по перерізу обпалювальної каналу. Вироби з легкоплавких глин обпалюють при температурі 900 ... 1100 ° С. В результаті випалення виріб набуває камневидное стан, високі водостійкість, міцність, морозостійкість та інші цінні будівельні якості.

Види керамічних матеріалів.Керамічні матеріали відносяться до основних матеріалів, що робить визначальний вплив на рівень і конкурентоспроможність промислової продукції. Це вплив збережеться і в найближчому майбутньому. Увійшовши в техніку і технологію в кінці 1960-х рр., Керамічні матеріали зробили справжню революцію в матеріалознавстві, за короткий час став, на загальну думку, третіми промисловими матеріалами після металів і полімерів.

Керамічні матеріали були першим конкурентоспроможним в порівнянні з металами класом матеріалів для використання при високих температурах.

Основними розробниками і виробниками керамічних матеріалів є США і Японія. У табл. 2.1 наведено класифікацію основних видів керамічних матеріалів.

Дослідження, проведене Національним бюро стандартів США, показало, що використання керамічних матеріалів дозволило до 2000 р здійснити економію ресурсів країни в розмірі більше 3 млрд дол. Очікувана економія була досягнута, перш за все, за рахунок використання транспортних двигунів з деталями з керамічних матеріалів, керамічних матеріалів для обробки різанням і оптокерамікі для передачі інформації. Крім прямої економії застосування керамічних матеріалів дозволить знизити витрату дорогих і дефіцитних металів: титану і танталу в конденсаторах, вольфраму і кобальту в ріжучих інструментах, кобальту, хрому і нікелю в теплових двигунах.

Виготовлення керамічних матеріалів.Керамічна технологія передбачає наступні основні етапи: отримання вихідних порошків, консолідацію порошків, тобто виготовлення компактних матеріалів, їх обробку і контроль виробів.

При виробництві високоякісних керамічних матеріалів з високою однорідністю структури використовують порошки вихідних матеріалів з розміром частинок до 1 мкм. Процес отримання настільки високого ступеня дисперсності вимагає великих витрат енергії і є одним з основних етапів керамічної технології.

Характеристика основних видів керамічних матеріалів

|

Функціональний тип керамічних матеріалів |

використовувані властивості |

застосування |

використовувані з'єднання |

|

Електрокераміка |

Електропровідність, електроізоляційні, діелектричні і п'єзоелектричні властивості |

Інтегральні схеми, конденсатори, вібратори, зажигателя, нагрівачі, термістори, транзистори, фільтри, сонячні батареї, тверді електроліти |

BeO, MgO, V2O3, ZnO, А1 2 0 3, Zr0 2, SiC, В 4 С, TiC, CdS, титанати, Si 3 N 4 |

|

Магнстокераміка |

магнітні властивості |

Головки магнітного запису, магнітні носії, магніти |

Магнитомягкие і магнітотверді ферити |

|

Оптокераміка |

Прозорість, поляризація, флуоресценція |

Лампи високого тиску, ІК-прозорі вікна, лазерні матеріали, світловоди, елементи оптичної пам'яті, екрани дисплеїв, модулятори |

А1 2 0 3, MgO, Y 2 0 2, Si0 2, Zr0 2, T0 2, Y 2 0 3, Th0 2, ZnS, CdS |

|

Хемокераміка |

Абсорбційна і адсорбційна здатність, каталітична активність, корозійна стійкість |

Радіаційного, хімічного й і їх носії, електроди, датчики вологості газів, елементи хімічних реакторів |

ZnO, Fe 2 0 3, SnO, Si0 2, MgO, BaS, CeS, TiB 2, ZrB 2, A1 2 0 3, SiC, титаніди |

|

биокерамика |

Біологічна сумісність, стійкість до біокоррозіі |

Протези зубів, суглобів |

системи оксидів |

|

Термокерамика |

Жароміцність, жаростійкість, вогнетривкість, теплопровідність, коефіцієнт термічного розширення (КТР), теплоємність |

Вогнетриви, теплові труби, футеровка високотемпературних реакторів, електроди для металургії, теплообмінники, теплозахист |

SiC, TiC, В4С, TiB 2, ZrB 2, Si 3 N 4, BeS, CeS, BeO, MgO, Zr0 2, A1 2 0 3, TiO, композиційні матеріали |

|

Механокераміка |

Твердість, міцність, модуль пружності, в'язкість руйнування, зносостійкість, триботехнические властивості, КТР, термостійкість |

Деталі для теплових двигунів; ущільнювальні, антифрикційні і фрикційні деталі; ріжучий інструмент; прес-інструмент, направляючі і інші зносостійкі деталі |

Si 3 N 4, Zr0 2, SiC, TiB 2, ZnB 2, TiC, TiN, WC, B 4 C, A1 2 0 3, BN, композиційні матеріали |

|

ядерна кераміка |

Радіаційна стійкість, жароміцність, жаростійкість, перетин захоплення нейтронів, вогнетривкість, радіоактивність |

Ядерне пальне, футеровка реакторів, що екранують матеріали, поглиначі випромінювання, поглиначі нейтронів |

U0 2, U0 2, Pu0 2, UC, US, ThS, SiC, B 4 C, A1 2 0 3, BeO |

|

надпровідна кераміка |

Еле ктроп ровод і мість |

Лінії електропередачі, магнітогазодінаміческіе генератори, накопичувачі енергії, інтегральні схеми, залізничний транспорт на магнітній підвісці, електромобілі |

Оксидні системи: La-Ba-Сі-О; La-Sr-Сі-О; Y-Ba-Cu-0 |

подрібнення виробляють механічним шляхом за допомогою тіл, що мелють, а таюке розпиленням матеріалу, що подрібнюється в рідкому стані, осадженням на холодних поверхнях з парогазової фази, віброкавітаціонним впливом на частинки, що знаходяться в рідині, за допомогою високотемпературного синтезу і іншими методами.

Для надтонкого помелу (частки менше 1 мкм) найбільш перспективні вібраційні млини, або Аттритори.

Консолідація керамічних матеріалів складається з процесів формування і спікання. Розрізняють три основні групи методів формування:

- пресування під дією стискає тиску, при якому відбувається ущільнення порошку за рахунок зменшення пористості;

- пластичне формування видавлюванням прутків і труб через мундштук (екструзія) формувальних мас з пластифікаторами, що збільшують їх плинність;

- шлікерного лиття для виготовлення тонкостінних виробів будь-якої складної форми, в якому для формування використовують рідкі суспензії порошків.

При переході від пресування до пластичного формуванню і шлікерного лиття збільшуються можливості виготовлення виробів складної форми, проте ускладнюється процес сушіння виробів і видалення пластифікаторів з керамічного матеріалу. Тому для виготовлення виробів порівняно простої форми перевага віддається пресування, а більш складною - екструзії і шлікерного лиття.

При спіканні окремі частинки порошків перетворюються в моноліт і формуються остаточні властивості кераміки. Процес спікання супроводжується зменшенням пористості і усадкою.

При виготовленні керамічних матеріалів застосовують печі для спікання при атмосферному тиску, установки гарячого з- статичного пресування (газостати), преси гарячого пресування із зусиллям пресування до 1 500 кН. Температура спікання в залежності від складу може становитиме 2000, ... 2 200 ° С.

Часто застосовують суміщені методи консолідації, що поєднують формування з спіканням, а в деяких випадках - синтез утворюється з'єднання з одночасним формуванням і спіканням.

Обробка керамічних матеріалів і контроль її якості є основними складовими в балансі вартості керамічних виробів.

За деякими даними, вартість вихідних матеріалів і консолідації складає всього лише 11% (для металів 43%), в той час як на обробку доводиться 38% (для металів 43%), а на контроль 51% (для металів 14%).

До основних методів обробки керамічних матеріалів відносять термічну обробку і розмірну обробку поверхні.

Термічну обробку керамічних матеріалів виробляють з метою кристалізації межзеренного стеклофази. При цьому на 20 ... 30% підвищуються твердість і в'язкість руйнування матеріалу.

Більшість керамічних матеріалів практично не піддаються механічній обробці. Тому основною умовою керамічної технології є отримання при консолідації практично готових виробів. Для доведення поверхонь керамічних виробів застосовують процес шліфування алмазними колами, електрохімічний, ультразвукову та лазерну обробки. Ефективне застосування захисних покриттів, що дозволяють усунути дрібні поверхневі дефекти - нерівності, ризики і т.д.

Для контролю якості виготовлення керамічних деталей найчастіше використовують рентгенівську і ультразвукову дефектоскопію.

З огляду на, що більшість керамічних матеріалів має низькі в'язкість і пластичність і відповідно низьку тріщино- ностойкость, для атестації виробів застосовують методи механіки руйнування з визначенням коефіцієнта інтенсивності напружень До к. Одночасно будують діаграму, що показує кінетику зростання дефекту.

Кількісно в'язкість руйнування кристалічної кераміки і скла становить приблизно 1 ... 2 МПа / м | / 2, в той час як для металів значення / Г | З значно вище (понад 40 МПа / м | / 2). Міцність хімічних міжатомних зв'язків, завдяки якій керамічні матеріали мають високу твердість, хімічної і термічної стійкістю, одночасно обумовлює їх низьку здатність до пластичної деформації і схильність до крихкого руйнування.

Можливі два підходи до підвищення в'язкості руйнування керамічних матеріалів. Один з них, традиційний, пов'язаний з вдосконаленням способів подрібнення і очищення порошків, їх ущільнення і спікання. Другий підхід полягає в гальмуванні зростання тріщин під навантаженням. Існують кілька способів вирішення цієї проблеми. Один з них заснований на тому, що в деяких керамічних матеріалах, наприклад в діоксиді цирконію Zr0 2, під тиском відбувається перебудова кристалічної структури. Вихідна тетрагональна структура Zr0 2 переходить в моноклинную, що має на 3 ... 5% більший обсяг.

Зростаючи, зерна Zr0 2 стискають тріщину, і вона втрачає здатність до поширення (рис. 2.1, а). При цьому опір крихкому руйнуванню зростає до 15 МПа / м | / 2.

Другий спосіб (рис. 2.1, б) складається в створенні композиційного матеріалу введенням в кераміку волокон з міцнішого

Мал. 2.1. Зміцнення конструкційної кераміки включеннями Zr0 2 (а), волокнами (Б) і микротрещинами (в):

/ - Тетрагональна Zr0 2; 2 - монолітний Zr0 2

керамічного матеріалу, наприклад карбіду кремнію SiC. Розвивається тріщина на своєму шляху зустрічає волокно і далі не поширюється. Опір руйнуванню склокераміки з волокнами SiC зростає до 20 МПа / м | / 2, істотно наближаючись до відповідних значень для металів.

Третій спосіб полягає в тому, що за допомогою спеціальних технологій весь керамічний матеріал пронизують микротрещинами (рис. 2.1, в). При зустрічі основний тріщини з мікротріщин кут в вістрі тріщини зростає, відбувається затуплення тріщини і вона далі не поширюється.

Певний інтерес представляє фізико-хімічний спосіб підвищення надійності керамічних матеріалів. Він реалізований для одного з найбільш перспективних керамічних матеріалів на основі нітриду кремнію Si 3 N 4. Спосіб заснований на утворенні певного стехіометричного складу твердих розчинів оксидів металів в нітриді кремнію, які отримали назву сіалонов. Прикладом високоміцної кераміки, що утворюється в цій системі, є сіалони складу Si ^^ Ai ^ Ng ^ O ^, де х - число заміщених атомів кремнію, азоту в нітриду кремнію, що становить від 0 до 4,2. Важливою властивістю сіалоновой кераміки є стійкість до окислення при високих температурах, значно вища, ніж у нітриду кремнію.

Властивості і застосування керамічних матеріалів. Всучасному машинобудуванні застосування керамічних матеріалів постійно збільшується. Вони різноманітні за хімічним складом і фізико-механічними характеристиками. Керамічні матеріали можуть працювати при високих температурах - 1600 ... 2500 ° С (жароміцні стали 800 ... I 200 ° С, молібден - 1 500 ° С, вольфрам - 1 800 ° С), вони мають щільність, в 2-3 рази меншу, ніж у жароміцних матеріалів, твердість, близьку до твердості алмаза, відмінні діелектричні характеристики, високу хімічну стійкість. Запаси вихідних матеріалів для виробництва кераміки на землі невичерпні. З керамічних матеріалів виготовляють деталі газотурбінних і дизельних двигунів, тепловиділяючі елементи ядерних реакторів, легку броню і елементи теплозахисту космічних кораблів, тонкостінні поплавці й контейнери для глибоководної техніки, ріжучі пластини і оснащення для гарячого деформування металів, плунжери та кільця ущільнювачів в насосах для перекачування агресивних середовищ , елементи особоточних гіроскопів і плати ЕОМ, підшипники, постійні магніти і т.д.

Застосування керамічних матеріалів в автомобільних двигунах дозволить підняти робочу температуру в циліндрах з I 200 до 1 600 ° С, при цьому скоротити втрати теплоти, знизити витрату палива, поліпшити експлуатаційні характеристики. При виготовленні виробів з керамічних матеріалів можна просто замінювати металеві деталі на керамічні. Особливо повинні враховуватися умови їх роботи і діючі навантаження, оскільки всі деталі виконуються цілком і це може знизити міцність всієї конструкції. Крім того, вона не має пластичної деформації і має низьку ударною в'язкістю.

Сформульовано основні вимоги, які слід враховувати при проектуванні керамічних деталей.

У навантажених зонах керамічна деталь не повинна мати концентраторів напружень. Практично не використовують в керамічних конструкціях болтові з'єднання, в них намагаються не свердлити отвори, робити уступи, проточки, щоб уникнути мікротріщин. У місцях контакту кераміки з металом встановлюють демпфирующие прокладки.

Металеві та керамічні деталі одного виробу повинні мати однакові ТКЛР, в іншому випадку передбачають установку компенсаційних прокладок, причому враховують і перехідні процеси, коли відбувається нагрів або охолодження.

Кераміка має теплоємність, в 2 рази більшу, ніж метал, що викликає теплові деформації і напруги. Вкрай бажано, щоб температура керамічної деталі по всьому об'єму була б однаковою. Найбільш сприятливо сприймаються напруги стиснення. При відсутності навантаження в керамічних деталях не повинні зберігатися залишкові напруги його полімеризації.

В даний час використовують керамічні матеріали на основі нітриду кремнію - реакційно пов'язаний, спечений і гарячепресованих нітрид кремнію з легуючими добавками. Реакційно пов'язаний нітрид кремнію має відносно низьку в порівнянні з іншими матеріалами міцність, але виготовлені з нього деталі складного профілю дають стабільно малу усадку. Гарячепресованих нітрид кремнію має максимальну міцністю. Властивості керамічних матеріалів істотно залежать від робочих параметрів і технології їх виготовлення. Розроблено склади керамік, які за своїми експлуатаційними характеристиками можуть замінювати жароміцні стали, але розробки в області складів і технології їх отримання тривають. Принциповими недоліками керамічних матеріалів є їх крихкість і складність обробки. Керамічні матеріали погано працюють в умовах механічних або термічних ударів, а також при циклічних умовах навантаження. Їм властива висока чутливість до надрізів. У той же час керамічні матеріали мають високу жароміцних, чудовою корозійну стійкість і маюй теплопровідністю, що дозволяє з успіхом використовувати їх в якості елементів теплового захисту.

При температурах вище 1 ТОВ "С керамічні матеріали міцніше будь-яких сплавів, в тому числі і суперсплавів, а їх опір повзучості і жароміцність вище. До основних областях застосування керамічних матеріалів відносяться ріжучий інструмент, деталі двигунів внутрішнього згоряння і газотурбінних двигунів і ін.

Ріжучий керамічний інструмент.Ріжучі керамічні матеріали характеризують висока твердість, в тому числі при нагріванні, зносостійкість, хімічна інертність до більшості металів в процесі різання. По комплексу цих властивостей керамічні матеріали істотно перевершують традиційні ріжучі матеріали - швидкорізальні стали і тверді сплави (табл. 2.2).

Високі властивості ріжучих керамічних матеріалів дозволили істотно підвищити швидкість механічної обробки сталі й чавуну (табл. 2.3).

Для виготовлення ріжучого інструменту широко застосовуються керамічні матеріали на основі оксиду алюмінію з добавкою

табл іца 2.2

Порівняльні значення властивостей інструментальних матеріалів

ками діоксиду цирконію, карбідів і нітридів титану, а також на основі безкисневих сполук - нітриду бору з кубічної гратами (р-BN), зазвичай званого кубічним нітридом бору, і нітриду кремнію Si 3 N 4. Ріжучі елементи на основі кубічного нітриду бору в залежності від технології отримання випускаються під назвами ельбор, боразон, композит 09 та інші, мають твердість, близьку до твердості алмазного інструменту, і зберігають стійкість до нагрівання на повітрі до 1 400 ° С. На відміну від алмазного інструменту кубічний нітрид бору хімічно інертний по відношенню до сплавів на основі заліза. Його можна використовувати для чорнового і чистового точіння загартованих сталей і чавунів практично будь-якої твердості.

Ріжучі керамічні пластини використовують для оснащення різних фрез, токарних різців, розточувальних головок, спеціального інструменту.

Керамічні двигуни. З другого закону термодинаміки випливає, що для підвищення ККД будь-якого термодинамічної процесу необхідно підвищувати температуру на вході в енергетичне перетворювальне пристрій: ККД \u003d 1 - Т 2 / Т ь де T t і Т 2 - температура відповідно на вході і виході енергетичного преобразовательного пристрою. Чим вище температура Т і тим більше ККД.

Максимально допустимі температури визначаються теплостійкість матеріалу. Конструкційні керамічні матеріали допускають застосування більш високих температур у порівнянні з металом і тому є перспективними матеріалами для двигунів внутрішнього згоряння і газотурбінних двигунів. Крім вищого ККД двигунів за рахунок підвищення робочої температури перевагами керамічних матеріалів є низька щільність і теплопровідність, підвищено-

Табл і ца 2.3

Порівняльні значення швидкості різання при точінні керамічним інструментом та інструментом з твердого сплаву

ні термо- і зносостійкість. Крім того, при використанні керамічних матеріалів знижуються або відпадають витрати на систему охолодження.

Разом з тим в технології виготовлення керамічних двигунів залишається ряд невирішених проблем. До них перш за все відносять проблеми забезпечення надійності, стійкості до термічних ударів, розробки методів з'єднання керамічних деталей з металевими і пластмасовими.

Найбільш ефективним є застосування керамічних матеріалів для виготовлення дизельних адіабатних поршневих двигунів, що мають керамічну ізоляцію, і високотемпературних газотурбінних двигунів.

Конструкційні матеріали адіабатних двигунів повинні бути стійкі в області робочих температур 1 300, ... 1 500 К, мати межу міцності при вигині про "зг не менше 800 МПа і коефіцієнт інтенсивності напружень не менше 8 МПам | / 2. Цим вимогам в найбільшій мірі задовольняють керамічні матеріали на основі діоксиду цирконію Zr0 2 і нітриду кремнію. Найбільш широко роботи по керамічним двигунів проводять в Японії і США. Японська фірма lsuzu Motors Ltd. освоїла виготовлення форкамери і клапанного механізму адиабатного двигуна, Nissan Motors Ltd. - крильчатки турбокомпресора, фірма Mazda Motors Ltd. - форкамери і пальців штовхача.