Keramički i kompozitni materijali. Sve o keramičkim jelima: Vrsta, nekretnine, razlika između materijala Tehnološka svojstva gume i keramičkih materijala

Glavni nedostaci keramike su njegova krhkost i složenost obrade. Keramički materijali ne rade dobro u uvjetima mehaničkih ili termičkih udaraca, kao i u cikličkim uvjetima utovara. Karakterizira ga visoka osjetljivost na smanjenje. Istovremeno, keramički materijali imaju visoku otpornost na toplotu, odličnu otpornost na koroziju i nisku toplinsku provodljivost, što vam omogućava da ih uspješno koriste kao elemente toplinske zaštite.

Na temperaturama iznad 1000 ° C, keramika su jače od bilo koje legure, uključujući superplate i njegova otpornost na puzanje i toplinu iznad.

Glavna područja korištenja keramičkih materijala uključuju alat za rezanje, detalje motora sa unutrašnjim sagorevanjem i motorima gas turbine itd.

Rezanje keramičkog instrumenta. Rezanje keramike karakteriše visoka tvrdoća, uključujući grijanje, otpornost na habanje, hemijsku inertnost za većinu metala tokom rezanja. Prema kompleksu ovih svojstava, keramika značajno prelazi tradicionalni materijali za rezanje - čelične i čvrste legure velike brzine (tablica 14.2).

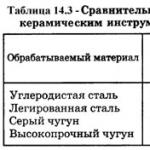

Visoka svojstva rezanja keramike omogućile su značajno povećati brzinu mehaničke obrade čelika i livenog željeza (tablica 14.3).

Za proizvodnju alata za rezanje, keramika zasnovana na aluminijumskom oksidu s aditivima cirkonijum-dioksida, karbonima i titanijum nitrida, kao i na bazi listove bez oksola - boron nitrit sa kubnim nitrovima, koji se obično naziva kao boron kubični nitrid, i silicijum nitrid si 3 n četiri. Rezanje elemenata na bazi kubnog nitridskog bora ovisno o tehnologiji proizvodnje proizvedene pod imenima elbor, Boron., Kompozitni 09 itd. Imajte tvrdoću blizu tvrdoće dijamantskog instrumenta i zadržati otpor na toplinu u zraku do 1300 - 1400 ° C. Za razliku od dijamantskog alata, kubični bora nitrid je hemijski inert u odnosu na legure na bazi željeza. Može se koristiti za grubo i završnu obradu očvrsnutih čelika i kastonka gotovo bilo kakve tvrdoće.

Sastav i svojstva glavnih brendova rezanja keramike prikazana su u tablici 14.4.

Rezanje keramičkih ploča koriste se za opremanje raznih mlinova, okretnih rezača, dosadnih glava, posebnih alata.

Keramički motori. Od drugog zakona termodinamike, slijedi da će povećati efikasnost bilo kojeg termodinamičkog procesa, potrebno je povećati temperaturu na ulazu u energetsku konverzijsku jedinicu: efikasnost \u003d 1 - t 2 / t 1, gdje t 1 i t 2 - ulazni i izlaz uređaja za pretvaranje energije, respektivno. Što je veća temperatura t 1 veća je efikasnost. Međutim, maksimalne dopuštene temperature određene su otpornošću na toplinu materijala. Građevinska keramika omogućava upotrebu veće temperature u odnosu na metal i zato je perspektivni materijal za motore sa unutrašnjim sagorijevanjem i motorima na plinsku turbinu. Pored najveće efikasnosti motora povećanjem radne temperature, prednost keramike je male gustoće i toplotna provodljivost, povećana termo- i otpornost na termo- i trošenje. Pored toga, kada se koristi, trošak rashladnog sustava se smanjuje ili padne.

Istovremeno treba napomenuti da je niz neriješenih problema ostao u tehnologiji proizvodnih keramičkih motora. To su prije svega među problemima osiguranja pouzdanosti, otpornosti na termičke udare, razvoj metoda za povezivanje keramičkih dijelova s \u200b\u200bmetalom i plastikom. Najefikasnija upotreba keramike za proizvodnju dizelskih adiabatskih klipnih motora koji imaju keramičku izolaciju i visokotemperaturne plinske turbine motore.

Građevinski materijali Adiabate motora trebaju biti otporni na polju radne temperature od 1300 - 1500 K, imaju čvrstoću sa savijanjem od najmanje 800 MPa i koeficijent intenziteta napona od najmanje 8 MPa M 1/2. Ovi zahtjevi uglavnom zadovoljavaju keramiku na bazi cirkonijum-dioksida Zro 2 i Silikon nitrid. Najčešće radovi na keramičkim motorima održava se u Japanu i Sjedinjenim Državama. Japanska kompanija "Isuzu Motors Ltd" savladala je proizvođača Forkamera i mehanizma ventila Adiabate motora, Nissan Motors Ltd - Impeleri turbopunjača, kompanije "Mazda Motors Ltd" - Forkamera i prst puškara.

Cammin motor (SAD) savladao je alternativnu verziju motora kamiona sa plazma premazima iz ZRo 2, nanosi se na dnu klipa, unutarnje površine cilindra, unosa i izlaznih kanala. GORIVA EKONOMIJA na 100 km načina iznosila je više od 30%.

Isuzu (Japan) izvijestio je o uspješnom razvoju keramičkog motora koji radi na benzinskom i dizelskom gorivu. Motor razvija brzinu do 150 km / h, koeficijent za izgaranje goriva je 30-50% veći od klasičnih motora, a masa je 30% manje.

Konstrukcijska keramika za plinske turbinske motore Za razliku od adiabate motora, potrebna je niska toplotna provodljivost. S obzirom na da su keramički detalji motora plinskih turbina rade na višim temperaturama, moraju održavati snagu na 600 MPa na temperaturama do 1470 - 1670 K (u perspektivi do 1770 - 1920 k) s plastičnom deformacijom ne više od 1% za 500 sati rada. Kao materijal za takve odgovorne dijelove plinskih turbinskih motora, poput komore za izgaranje, dijelova ventila, turbo-punjač rotora, stator, koristite nitride i silikonske karbide koji imaju visoku otpornost na toplotu.

Povećanje taktičkih i tehničkih karakteristika zrakoplovnih motora nemoguće je bez upotrebe keramičkih materijala.

Keramika posebne namjene. Keramika posebne namjene uključuju superprovodnu keramiku, keramiku za proizvodnju kontejnera sa radioaktivnim otpadom, oklopnom zaštitom vojne opreme i toplotne zaštite glava raketa i svemirskog broda.

Kontejneri za skladištenje radioaktivnog otpada. Jedan od suzdržavnih faktora razvoja nuklearne energije je složenost odlaganja radioaktivnog otpada. Za proizvodnju kontejnera, koristi se keramika na bazi oksida i boron karbida B4C u mješavini s RBO olovom oksidom ili PBSO 4 spojevima. Nakon sinterovanja, takve smjese čine gustu keramiku s malom poroznošću. Karakterizira ga jaka apsorbirajuća sposobnost prema nuklearnim česticama - neutronima i -kvantamu.

Oklopna keramika od udaraca. Po prirodi su keramički materijali krhki. Međutim, na primjer, u slučaju eksplozivnog učinka, kada ta brzina prelazi kretanje dislokacija u metalu, plastična svojstva metala neće igrati nikakvu ulogu i metal će biti isti krhki kao Keramika. U ovom konkretnom slučaju keramika su u osnovi jače od metala.

Važna svojstva keramičkih materijala koji su uzrokovali njihovu primjenu kao oklop je velika tvrdoća, elastični modul, talište (raspadanje) u 2 do 3 puta niže gustoće. Očuvanje čvrstoće prilikom grijanja omogućava upotrebu keramike za zaštitu od oklopnih školjki.

Kao kriterij prikladnosti materijala za zaštitu oklopa, može se koristiti sljedeći omjer:

gdje je e modul elastičnosti, GPA; NK - tvrdoća Knuua, GPA; - zatezna čvrstoća, MPa; T pl - talište, k; - Gustoća, g / cm 3.

Tablica 14.5 prikazuje osnovna svojstva široko korištenih oklopnih keramičkih materijala u odnosu na svojstva oklopnog čelika.

Najveća zaštitna svojstva imaju materijale na bazi boron karbida. Njihova masovna upotreba ograničena je visokim troškovima pritiska. Stoga se borone karbidne pločice koriste ako je potrebno kako bi značajno smanjile masu zaštite oklopa, na primjer, kako bi zaštitili sjedala i automatske upravljačke sustave za helikoptere, posadu i slijetanje. Keramika iz titanijumskog diborida koja ima najveću tvrdoću i modul elastičnosti koriste se za zaštitu od teških oklopnih i oklopnih granata.

Za masovnu proizvodnju keramike, najpromičniji je relativno jeftin aluminijum oksid. Keramika na njenoj osnovi koriste se za zaštitu životne snage, kopnene i morske vojne opreme.

Prema kompaniji "Morgan M. Ltd" (SAD), tanjir boron karbida s debljinom 6,5 mm ili od aluminijumskog oksida. 8 mm debljine zaustavlja metak sa kalibrama od 7,62 mm, koji leti brzinom više više od 800 m / s kad se blista. Da bi se postigao isti efekat, čelični oklop treba imati debljinu 10 mm, dok će njegova masa biti 4 puta više od onog keramike.

Najefikasnija upotreba kompozitnog oklopa koja se sastoji od nekoliko heterogenih slojeva. Vanjski keramički sloj opaža glavni šok i toplotno opterećenje, srušeno je u male čestice i dišući kinetičku energiju projektila. Preostala kinetička energija projektila apsorbira se elastičnom deformacijom supstrata koji može koristiti čelik, duralumin ili kevr tkivo u nekoliko slojeva. Efikasno premazivanje keramike sa inertnim materijalom sa niskim taljenjem, koji igra ulogu osebujnog maziva i pomalo mijenjajući smjer letećeg projektila, što osigurava ricochet.

Dizajn keramičkog oklopa prikazan je na slici 14.2.

Slika 14.2. - Dizajn keramičkog oklopa: A, B - komponentni elementi metle za zaštitu od metaka za probijanje oklopa različitih kalibra; B - fragment brooma, prikupljeni od elemenata A i B; 1 - Bullet za pirsing oklopa 12,7 mm; 2 - CALIBER BULTEN 7,62 mm; 3 - Zaštitni premaz djelomično uklonjen

Bronoranoonene sastoji se od zasebnih uzastopnih povezanih keramičkih ploča s veličinom od 50 * 50 ili 100 * 100 mm. Za zaštitu od metaka za probijanje oklopova, 12,6 mm kalibra koriste ploče Al 2 O 3 sa debljinom od 15 mm i 35 Kevlar slojeva, a od metaka sa kalibrama 7,62 mm - ploče Al 2 O 3 sa a Debljina 6 mm i 12 slojeva Kevlara.

Tokom rata u Perzijskom zaljevu, široko korištenje američke vojske keramičkog oklopa iz Al 2 O 3, SIC i 4 S pokazalo je veliku efikasnost. Za zaštitu oklopa, obećavaju i upotreba materijala zasnovanih na aln, tib 2 i poliamidnim smolama ojačanim keramičkim vlaknima.

Keramika u raketu i prostornom inženjerstvu. Kada lete u gustim slojevima atmosfere, šefovi raketa, svemirskih brodova, brodova za višekratnu upotrebu, grijani na visoku temperaturu, trebaju pouzdanu toplotnu zaštitu.

Materijali za toplinsku zaštitu moraju imati visoku otpornost na toplinu i čvrstoću u kombinaciji s minimalnim vrijednostima koeficijenta toplinske ekspanzije, toplinsku provodljivost i gustinu.

NASA Ames Research Center (Istraživački centar NASA Ames) razvio kompozicije vlaknastih ploča za zaštitu od toplotne zaštite dizajnirane za svemirsku letjelicu za višekratnu upotrebu. Svojstva tanjira niza kompozicija prikazana su u tablici 14.6. Prosječni promjer vlakana 3 je 11 mikrona.

Da bi povećali snagu, reflektivnost i ablativne karakteristike vanjske površine materijala za zaštitu od topline, prekriveni su slojem emajle s debljinom od oko 300 μm. Emajl koji sadrži SiC ili 94% SiF-a 2 i 6% u 2 o 3, jer se rashlađeni na površinu nanosi na površinu, a zatim sinterovi na 1470 K. ploče sa prevlakama u najplođenim mjestima prostora, balističkih projektila i hipersoničnih Avion. Oni su sadrže do 500 deset minuta grijanja u električnom luku plazmi na temperaturi 1670 K. Varijante keramičkog sistema za zaštitu od toplote namotajućih površina zrakoplova prikazane su na slici 14.3.

Slika 14.3. - keramički sustav zaštite od toplote namotajućih površina zrakoplova za temperature od 1250 do 1700 ° C: 1 - keramika zasnovana na SiC-u ili SI 3 N 4; 2 - toplotna izolacija; 3 - sinterana keramika

Visoko farmaceutski vlaknast sloj toplinske izolacije na bazi frci, Aettv ili HTR zaštićen je oblogom iz sloja silikonskog karbida. Suočeni sloj štiti toplotni izolacijski sloj od ablativnog i erozije uništavanja i percipira glavno toplotno opterećenje.

Posuđe iz izgrađene gline pojavile su se prije nekoliko stoljeća i od tada je postalo čvrsto u životu osobe. Do danas je stigla gotovo nepromijenjena, ali danas želimo da ne kažemo baš za to, već o njenom praktičnijem i predivnom nizu - keramiku.

Razlika iz jednostavne gline

Keramika se razlikuje od gline sa samo nekoliko trenutaka, ali dovoljno su da završe gotovi proizvodi dobiju nova praktična svojstva.

Ovaj materijal sastoji se od dvije glavne komponente: gline koje se koriste kao osnova i aditivi. Različiti čvrsti minerali, poput pijeska ili obične krede mogu se koristiti kao potonje. Sve to utiče na poroznost, stepen apsorpcije vode, pa čak i boje.

Druga važna razlika leži u proizvodnoj tehnologiji. Dok je pucanje glinenog proizvoda završna faza njegove proizvodnje, za keramička jela u tome je samo polovina slučaja. Za dodatnu zaštitu i povećajte snagu, njena površina je nužno prekrivena tankim slojem glazure - poseban sastav na bazi stakla. Nakon njegove primjene, ponavljano pucanje vrši se na nižim temperaturama za zaštitu zaštitnog sloja na površini.

Svojstva keramike

Ovisno o odabranim komponentama i razlikama u proizvodnoj tehnologiji, konačna svojstva keramičkih jela mogu biti nešto drugačije, ali "osnovna lista" kvaliteta ostaje nepromijenjena za sve proizvode:

- Oni se razlikuju u snazi, ali ne podnose šokove i kapi.

- Zidovi keramičkih jela imaju poroznu strukturu, zbog čega se zagrijava kada se zagrijava počinje nesmetano širiti, ravnomjerno raspoređenom po cijeloj površini. To pozitivno utječe na ukus posuđa, čineći ih sokičnim i odlivom, podsjeća na supe i gulaš iz ruske pećnice.

- Glazura pouzdano štiti osnovu upijajući vlagu i odlikuje se otporom na ogrebotine.

- Prisutnost u staklenoj površini dodaje posuđe nebitnijom svojstava. Čak i sa minimalnom količinom ulja, proizvodi u visokokvalitetnom keramiku ne drže se i ne spaljuju pri kuvanju.

- Materijal je ekološki prihvatljiv i siguran.

- Nema mirisa, tako da ne može pokvariti ukus gotovog jela.

- Raspon temperature za upotrebu keramičkih proizvoda je vrlo širok - mogu se pripremiti u pećnici, a također pohraniti hranu u hladnjaku. Jedino što keramika ne podnosi da su oštre padne temperature. Zbog oštrog širenja zraka u porama, lako se pukne.

Pregledi

Kao što smo već primijetili, komponente koje se koriste u sastavu utječu na izgled i svojstva, u stvari, formiraju nekoliko vrsta materijala:

- Porculan je jedna od najpoznatijih i najlakših razlikovanih vrsta. Može se naći u malom težinu i tankom, blago prozirnim zidovima porculanskih jela. Za svoju proizvodnju koristi se bijela glina koja daje isto "brendirano" bijelo-plava nijansa. Uprkos eleganciji i suptilnosti, Kina ima dovoljno visoke čvrstoće i otpornosti na toplinu.

- Fayans - Izgleda kao porculan, kao što je izrađen i od bijele gline, ali ima porozniju strukturu, zbog kojeg zidovi proizvoda moraju učiniti deblji. Ukupna snaga faine je otprilike četvrtina niža od porculana.

- Terrakotta glina - za razliku od prethodnih vrsta, ovaj materijal ima tamne nijanse - od žuto-sensta do zasićenih smeđeh, crvenkaste ili čak crne boje. Ova se značajka često pretvori u prednost, površinu zadirkivanja prozirnim glazurom. Bez dodatne zaštite, ova glina snažno apsorbira vodu, stoga se koristi samo za proizvodnju posuda za pohranu rasutih suvih proizvoda.

- Staklena keramika je moderan materijal koji ne uključuje glinu. Ipak, posuđe se vrši otprilike istim principom - proizvodi nisu jednostavno formirani iz posebnog sastava stakla, već i dodatno izgoreli.

- Dolomit je još jedna vrsta popularnosti relativno nedavno. U stvari, takođe nije keramika (ovo je jedna od sorti krečnjaka), ali u izgledu i niz nekretnina je vrlo sličan njoj. Posude za kuhanje i upotrebu u peći nisu napravljene od njega, već se koriste prilikom kreiranja, na primjer, zavarivanje teapota, šećera i vaze.

Kakav je vrsta kuhinjskih dodataka od keramike?

Keramika se koristi za stvaranje jela i drugih kuhinjskih posuđa izuzetno širok. Napravljen je od:

- pans

- tava

- grašak

- oblici pečenja i pečenja,

- Šalice, čajnici, setovi,

- Šećerne posude, vaze za slatkiše,

- ploče i velika jela,

- označava barove i čajne vrećice,

- salon

- kuhinjski noževi.

Najvjerovatnije, nije ni potpuna lista, a ako pogledate svoju kuhinju, sigurno ćete zasigurno pronaći nešto što smo zaboravili spomenuti.

I na kraju, vrijedi se fokusirati na prženje i u loncima, u kojima se keramika koristi samo kao ne-lijepki premaz. Po distribuciji topline bliže su konvencionalnim metalnim jelima, ali premaz, za razliku od teflona, \u200b\u200bmnogo jači i izdržljiviji. Međutim, neće biti moguće postići najsićeniji miris i poseban ukus koji je neobičan posuđama pripremljenim u keramičkim jelima.

Glina je finozrnata sedimentna stijena, prašnjava u suhom stanju, plastikom sa vlagom. Glina se sastoji od jednog ili više minerala kaolinitne grupe (izvedena iz imena lokacije Kaolina u Kini), montmorillonite ili drugih slojevitih aluminolikobita (glineni minerali), ali mogu sadržavati čestice sa pješčanim i karbonatom.

Keramika (dr. Grk. KESBMPT je glina) - Proizvodi iz neorganskih, nemetalnih materijala (na primjer, gline) i njihove smjese sa mineralnim dodacima, proizvedeni pod utjecajem visoke temperature, nakon čega slijede hlađenje.

Shlikker (Schlicker) - Koristi se u proizvodnji porculanskih porculana, meke porculanske mase, koja se sastoji od kaolina, kvarc i polja. Pomiješana sa vodom i zatamnjenom glinom koja se koristi u antici za farbanje keramike također se naziva klizanje. Trenutno se klizanje naziva vodena obustava kompozicija zasnovanih na gline koja se koriste za oblikovanje keramičkih proizvoda bacajući se u porozne, u pravilu, gips obrasce. Tipična vlaga za ubrizgavanje u Kini iznosi 30-33%, za kasting Fayansa - 33-37%, Shaciers na osnovu glinene gline mogu imati vlagu i više od 40%. Što je manja vlažnost listića, brže, sloj keramičke mase na površini oblika žbuke dođe, manje skupljanja tijekom sušenja i deformacije proizvoda. Za pripremu niske vlažnosti u njegovom sastavu uvode se defloketni (razrjeđivači) - tekuće staklo, kalcinirana soda, ugljični reagens - u iznosu od 0,1-0,5%.

Angob - vrsta ukrasnog vatrostalnog premaza za keramiku, a ne da ima bljeska. Obično se koristi za maskiranje tamne boje shoda. Angob može biti bijeli i obojen. Akunova, L.F., Kapivin, V.A. Proizvodna tehnologija i ukrašavanje umjetničkih keramičkih proizvoda. / L.F. Akunova, V.A. Karpivin. - M.: Kuća. - 75 str.

Glazura je staklasti premaz na keramici koja ga štiti od vanjskih utjecaja i istovremeno služi u ukrasu. Moderne industrijske zastaklje obično su bezbojne i prozirne (na primjer, na porculanskim jelima) ili obojene i neprozirne (na pločici). Ali posjetom bilo kojem muzeju umjetnosti možete osigurati da zastaklji imaju mnogo širi "repertoar" vizuelnih efekata. Glazura na drevnim egipatskim amulama sjajnog sjaja je svijetla kao i taj dan kada su uklonjeni iz pećnice za pečenje. Uopšte, prizori prikazane na drevnim grčkim vazama prekrivenim crvenim i crnim nepravilnim glazurom. Bright Tricolor olovni glazuri, "užareni" Seladon i porculan svjedoče o ukusu i snazi \u200b\u200bkineskog carskog suda.

Krug grnčari - stroj za letnje posuđe i keramičke proizvode, omogućavajući vam da koristite inerciju rotacije za stvaranje oblika proizvoda i poboljšanja produktivnosti. Ručni krug grmpergije rotira se jednom rukom na vertikalnoj osi i oblikuju proizvod s drugom rukom. Bušilica za noge pokreće se pomoću zamašnjaka koji se nalazi na dnu koji rotiraju noge.

Vrste keramike

Ovisno o strukturi, tanka keramika se razlikuju (staklasto ili fino zrnate) i grube (kohereri su grubi). Glavne vrste fine keramike su porculan, polu-polware, faine, majolica. Glavna vrsta grube keramike je keramika keramike. Porculan ima gustu sjaj bijelog koledža (ponekad s plavkastom nijansom) sa malim apsorpcijom vode (do 0,2%), pri dodiru, postoji visok melodični zvuk, u tamnim slojevima se može pomaknuti.

Glazuru ne prekriva ivicu bočne strane ili bazu proizvoda iz porculana. Sirovine za porculan - kaolin, pijesak, polje i ostale aditive.

Fayans ima porozan odvod bijelog komada s žućkastom nijansom, porozskom Shordlanda 9 - 12%. Zbog velike poroznosti, faience je potpuno prekriven bezbojnim glazurom niske otpornosti na toplinu. Fayans se primjenjuje na proizvodnju dnevnih jela. Sirovine za proizvodnju biena - izbjeljivanje gline sa dodatkom krede i kvarcnog pijeska.

Polu krv za svojstva zauzima srednji položaj između porculana i ambiona, bijelog komada, apsorpcije vode 3 - 5%, koristi se u proizvodnji posuđa.

Maitolika ima porozni shod, apsorpcija vode od oko 15%, proizvodi imaju glatku površinu, sjaj, debljinu niske stijenke, prekriveni su obojenim glazurom i mogu imati ukrasne reljefne ukrase. Za proizvodnju maitolika se koristi livenje. Sirovine su izbjeljivanje gline (Faine Maitolika) ili plutajuća glina (keramika majolik), glatka, kreda, kvarcni pijesak.

Keramika keramike ima crveno-smeđe shoda (glupa glina), velika poroznost, apsorpcija vode do 18%. Proizvodi mogu biti prekriveni bezbojnim motocima, obojenim obojenim glinenim bojama - Angobami. Kuhinjski i domaćinstvo posuđe, ukrasni proizvodi. Tretyakov, yu.d., Lepis, H.L. Hemija i tehnologija čvrstih faza materijala. / Yu. Tretyakov. H.L. Lepis. - M.: MSU. -203 s.

Prema metodi pripreme, keramičke mase podijeljene su u praškasta, plastiku i tekuću. Keramičke mase u prahu navlažene su ili sa dodatkom organskih ligamenata i plastifikatora, mješavina sjeckanog i pomiješanog u suhom stanju početnih mineralnih komponenti. Miješanja gline i kaolini sa zaostalim aditivima (18-26% vode po težini) proizvode plastične mase za oblikovanje, koje, sa daljnjim povećanjem vodenih sadržaja i sa dodatkom elektrolita (peptizatora) (pepizeri), pretvorene u tečne keramičke mase ( Suspenzije) - papuče za livenje. U proizvodnji porculana, faine i nekih vrsta keramike, plastična masa oblikovanja dobiva se iz djelomične dehidracije u filtriranju s naknadnim homogenizacijom u vakuumskim masakrivima i vijcima. U proizvodnji određenih vrsta tehničke keramike priprema se paljenje za livenje bez gline i kaolina, dodajući termoplastični i površinski aktivne tvari (na primjer, parafin, vosak, oleinsku kiselinu) u tanku masnu smjesu (na primjer, parafin, vosak, oleic Kisela), koja se zatim uklanjaju preliminarnim proizvodima za pucanje niskog temperature.

Pucanje keramike najvažniji je tehnološki proces koji osigurava dat diplomiranje sintera. Precizno poštovanje načina paljenja pruža potrebnu fazu kompoziciju i sva najvažnija svojstva keramike. Uz rijedak izuzetak, sinterovanje kristalnih faza nastavlja se sudjelovanjem tečnih faza formiranih iz eutektičkih topi. Ovisno o kompoziciji keramičke mase i temperature pucanja u porculanu, steatitnom, čvrsto ubodnom proizvodu, sadržaj tečne faze u procesu sintera doseže 40-50% po težini i više. Sile površinske napetosti nastale na granici tečnosti i čvrstih faza, zrno kristalnih faza (na primjer, kvarc u Kini) približavaju se, a plinovi podijeljeni između njih raseljeni su iz kapilara. Kao rezultat sinterovanja, veličina proizvoda se smanjuje, njihova mehanička čvrstoća i gustoća povećanja. Sintraženje određenih vrsta tehničke keramike (na primjer, korundum, berilijum, cirkonijum) vrši se bez učešća tečnosti kao rezultat rasutih difuzije i plastičnog protoka u pratnji rasta kristala. Sintraženje u čvrstim fazama događa se kada se koristi vrlo čisti materijali i na višim temperaturama od sinterovanja sa sudjelovanjem tečnosti, te je stoga ispostavilo samo u proizvodnji tehničke keramike na bazi čistih oksida i sličnih materijala. U skladu s kompleksom zahtjeva potraživanja, stupanj sinteriranja različitih vrsta keramike širi se.

Proizvodnja keramičkih proizvoda uključuje sljedeće glavne operacije: čineći masu, oblikovanje proizvoda, sušenja, pucanja i ukrasa.

Materijali koji se koriste za keramičku proizvodnju izrađeni su za podjelu na osnovno i pomoćno. Glavni materijali su materijali koji dolaze za pripremu keramičkih masa, glazura, keramičkih boja; U pomoćni materijali - materijali koji se koriste za proizvodnju gipsanih oblika, Chaseles.

Glavni materijali podijeljeni su u plastičnu, gašenje, glatke, glazure i keramičke boje.

Plastični materijali su gline i kaoini. Glina i kaoini formiraju se kao rezultat propadanja stijena vrste Granita, Gneisa, polja polja. Kaoolini se razlikuju od gline sa čistijom kemijskim sastavom Manja plastičnost, veća vatrostalna.

Bazići materijali su kvarcni i čisti kvarcni pijesci, oni doprinose smanjenju plastičnosti gline, smanjuju skupljanje i deformaciju proizvoda tokom sušenja.

Sluts smanjuju talište i sinteru glinenih materijala, daju keramičku oštrinu gustoću, prozirnu, mehaničku čvrstoću; Oni uključuju swap polja, pegmatit, kredu, krečnjak, dolomit.

Materijali za oblikovanje glazure (glazura) su tanki sloj stakla na površini keramičkih proizvoda. Štiti komade od mehaničkih efekata, poboljšava njegovu higijeničnost, daje površinu proizvoda najbolji izgled. Glazsi su prozirni i neprozirni (gluhi), bezbojni ili oslikani.

Keramičke boje koriste se za ukrašavanje porculana, fantasti, majolica i drugih proizvoda. Osnova keramičkih boja su metali i njihovi oksidi, koji, kada se zagrijavaju, formiraju silikate, aluminira, boriti i druge tvari, obojene spojeve na keramičkom krupu. Prirodnoj primjeni su keramičke boje poddijeli u dodiplomski i nadzirani.

Podlijepljene boje primjenjuju se na nesrećnu gola shoda, a zatim je proizvod prekriven glazurom i opekotina.

Protivnik - nanosi se na komad, prekriven glazurom, popravite ih posebnim pucanjem na temperaturi od 600-850 ° C.

Priprema keramičke mase vrši se uzastopno vršenim brojem tehnoloških procesa: čišćenje sirovina od štetnih mineralnih inkluzija, drobljenja, grešaka, sitajući kroz sito, doziranje i miješanje.

Oblikujte članke od plastične i tekuće (klizne) keramičke mase. Proizvodi jednostavnih oblika - (čaše, ploče) Formule od plastične mase vlagom od 24-26% u oblicima gipsa pomoću čeličnih uzoraka na automatama i poluautomatskim.

Metoda: Tekuće masovno livanje sa vlagom od 30-35% gipsanih oblika neophodno je u proizvodnji keramičkih proizvoda, gdje složenost i raznolikost oblika uklanjaju upotrebu drugih metoda oblikovanja. Obavljati ručne ili automatske načine.

Sušenje pomaže u povećanju snage keramičkih proizvoda formiranih od plastične mase ili bacanja iz listića. Sušenje se vrši u konvekcijama (transporter, komora i tunel) i sušilici za zračenje na temperaturi od 70-90 ° C.

Pucanjem je glavni tehnološki proces. Kao rezultat složenih fizikokemijskih transformacija koje prolaze na visokim temperaturama, keramički proizvodi stječu mehaničku čvrstoću.

Pucanje se vrši u dva prijema. Za porculanske proizvode, primob (patka) javlja se na temperaturi od 900-950 ° C, a druga (voda) - na temperaturi od 1320-1380 ° C. Za proizvode sa faincem, prvo pucanje vrši se na temperaturi od 1240-1280 єS, a drugo - na temperaturi od 1140-1180 ° C. Korištene su peći od dvije vrste: tunel (kontinuirani) i rudarsko rudarstvo).

Dekorativši proizvodi su završna faza proizvodnje porculanskih i faine proizvoda, koji se sastoji od primjene donjeg rublja (ne obojeni poluproizvodni proizvod) posebnog rezanja dvije metode: ručni i polu-cipela.

Brkovi, traka su kontinuirane kružne trake (brkovi 1 mm širina, rezervoar - od 1 do 3 mm, traka od 4 do 10 mm).

Šablon se nanosi zrakom pomoću tankog limene ili folije koje imaju rezanje, što odgovaraju crtežu primijenjene. Može biti jednobojna i višebojna.

Seody razlikuje sljedeće vrste: kruta - svi proizvodi Inquisite s jednoličnim slojem boje; Halfroke - Proizvod je prekriven širinom boje od 20 mm i više, silazno - boja se nanosi slabljenjem tona do dna proizvoda; Čišćenje čistom - na čvrstom mjestu, napravljena je slika; Nosite sa čišćenjem i bojanju boja i zlata.

Štampanje se nanosi na proizvod sa tiskanim ispisom na papiru, koristeći grafički jednostepeni uzorak koji se obično oslikava jednom ili više boja.

Žig je najlakši način za ukrašavanje. Crtanje se nanosi gumenim žigom. Češće se nanosi markice sa zlatom.

Dekalkomanija (naljepnica) zauzima glavno mjesto u uređenim proizvodima. Tolerirajte crtež na proizvodu pomoću prevedene slike, izrađene litografskom metodom. Trenutno primijenite klizač. Acetilchellulosic film se nanosi na papir za oblogu, na kojem je crtanje tiskano. Kad se vlaže, film je odvojen od papira i ostaje na proizvodu. U procesu pucanja prigušivanja filma gori, a boja se rastopi površinom proizvoda.

Sikografija je perspektivni način za ukrašavanje keramičkih proizvoda. Ispis slike proizvodi se kroz svilenu mrežu na koju se primenjuje šablon. Uređeni proizvod isporučuje se ispod sile mreže. Gumeni valjak, s bojom koja prolazi kroz rešetku gurne ga u rezanje šablona, \u200b\u200ba time se crtež preveden na proizvod.

Slikoviti radovi obavljaju ručno rešenje ili olovka. Ovisno o složenosti, slika je jednostavna i vrlo umjetnica.

Foto keramika reproducira portrete poznatih ljudi, vrste gradova, posebno efikasno u boji.

Glavna svojstva keramičkih proizvoda su fizička i hemijska. Svojstva keramičkih proizvoda ovise i na sastavu koji se koriste masama koji se koriste i na tehnološkim karakteristikama njihove proizvodnje.

Glavna svojstva su rasuta masa, bjelina, šokantna, mehanička čvrstoća, tvrdoća, poroznost, toplinska otpornost, brzina širenja zvučnog talasa, hemijska stabilnost.

Volumetrijska težina porculana je 2,25-2,4 g / sm, a faine je 1,92-1,96g / sm.

Bijela - sposobnost materijala da odražava svjetlost koja pada na njemu. Posebno važna bjelina za porculanske proizvode. Bijeli se određuje vizuelno uspoređujući ispitni uzorak s mjerilom ili pomoću spektrofotometra.

Translucent je karakterističan za porculan, koji sjaji čak i velikom debljinom proizvoda, kao: ima gustu komad bora. Proizvodi Faiansavskaya ne sjaji, jer je ploča porozna.

Mehanička čvrstoća jedna je od najvažnijih svojstava na kojima ovisi izdržljivost proizvoda. Specifična mehanička čvrstoća, I.E. Stav primijenjene sile na jedinicu debljine donje određena je metodom besplatnog padova čelične kuglice za dno proizvoda. Faansa ima višu od porculana. Snaga snage prema metodi klatna, naprotiv, proizvodi sa faince nižim od porculana.

Čvrstoća glazure prema mineralogičnoj skali MOOS-a za porculan je 6,5-7,5, a za Faine - 5.5-6.5, mikrodromiranje se određuje pritiskom na dijamantsku piramidu (Vickers). Porculanske zastakke su čvrste, Majolika - meka, a fajcesi se odnose na prosjek.

Poroznost se određuje metodom apsorpcije vode, koja je u porculanu 0,01-0,2%, a faine je 9-12%.

Toplinska otpornost karakterizira sposobnost proizvoda da izdržim oštre promjene promjene. Termički otpor porculanskih proizvoda veći je od onog od faine. Dakle, u skladu sa trenutnim GTALES-om, glazura u porculanskim proizvodima mora izdržati temperaturne razlike sa 205 do 20 ° C, a u fainu - od 145 do 20 ° C (za bezbojnu glazuru) i sa 135 do 20 ° C (za obojene zastaklje).

Brzina širenja zvučnih talasa u porculanskim proizvodima je 3-4 puta veća od onog od faznica, pa kada pogodite drveni štapić uz ivicu, porculanski proizvodi čine visoki zvuk, a javljaju se visoki zvuk, a faine je gluh.

Hemijska stabilnost glazura i keramičkih boja, koje se mijenjaju za porculan i proizvode od porculana za domaćinstvo, jer za obradu slabih kiselina i alkalije za vrijeme obične temperature ili kada se zagrijavaju na 60-65 ° C, ne bi se trebali uništiti.

Sva keramička roba dijeli grubu i finu keramiku. Proizvodi grube keramike imaju neujednačenu strukturu ploča, odlikuje se golim okom, osim ovog komada, ima prirodnu boju od žute do smeđeg tona.

Za proizvode, fina keramika karakteriše stjenovita plitka shoda, s homogenom, gustom strukturom.

Sl.

1 - Gag; 2 - kaseta; 3 - šablona; 4 - žig; 5 g. Čvrsta, 6 - zatvoreni poklopci; 7 - Print; 8 - ispis bojom; 9 - Decolomomia; 10 i 11 slikarstvo; 12 i 13 - fotografije na keramici; 14 i 15 - rezanje reljefa.

Tanki proizvodi keramike uključuju dvije grupe:

1- Proizvodi sa oštrim kamenjem (čvrsti porculan, mekani, kosti i porculanski porculani, prenosni proizvodi);

2 - Proizvodi sa poroznim loš (Fayans, Majolika, poluzapola).

Čvrsti porculan karakterizira visoka mehanička čvrstoća, hemijska i toplinska stabilnost. Ruske biljke proizvode uglavnom porculanske proizvode izrađene od čvrstog porculana, koji se priprema od mase koji sadrže 50% glinenih tvari, 25% polja i 25% kvarca.

Meka porculan ima visoku disperziju, ali manju toplinsku i mehaničku čvrstoću. Mase koje se koriste u proizvodnji mekog porculana sadrže 30% glinenih materijala, 30-36% polja Split i 20-45% kvarc. Koristite meki porculan u proizvodnji članaka.

Porculan koštane kosti izrađen je od mase, koji uključuje 20-60% koštanog pepela, pored konvencionalnih komponenti. Porculan kostiju karakteriše visoka prozirna, ali istovremeno niska mehanička i toplotna snaga. Koristi se za proizvodnju suvenirnica.

Fritt porculan sa svojim sastavom podseća na staklo, jer ne sadrži glinene materijale. Ova vrsta porculana zbog nedovoljne tvrdoće glazure i intenziteta rada tehnološkog procesa za proizvodnju posuđa rijetko se koriste.

Proizvodi za tanke komore obojeni su ovisno o prirodnim svojstvima gline (svijetlo sion, vrhnje). Ovi proizvodi imaju visoku toplinsku stabilnost. Proizvodi se hemijska tanka posuđa, kao i krigle, setovi kafe i čaja.

Fayans ima bijeli porozni shod, apsorpcija vode koja fluktuira u rasponu od 9-12%. Fauansovy proizvodi su pričvršćeni na blago fiziološke otopine. Masa faine uključuje 65% glinenih materijala, 30% kvarca ili kvarcnog pijeska i 2-5% divljih banja.

Maitolika je razna faenta, ima visoku poroznost. MaitoLike proizvodi obično su prekriveni obojenim glazurom.

Polu krv za svoje svojstva zauzima prosječni položaj između porculana i separaca i uglavnom ide na proizvodnju sanitarnih i tehničkih proizvoda. Proizvodi polu-efekte su jeftiniji od porculana i viši u kvaliteti od faine.

Keramički proizvodi podijeljeni su u posuđe i umjetničke i dekorativne proizvode. Zauzvrat, jela može biti stol, čaj i destinacije za kafu.

Porculan proizvodi u debljini zida podijeljeni su u običnu debljinu zida 2,5 (čaša) - 4 mm i tankim zidom 1,4 (čaša) - 2,5 mm sve ostale.

Ovisno o veličini, keramički proizvodi su podijeljeni u male i velike.

Proizvod je podijeljen u šupljinu i ravnu.

Ravnina uključuje tanjir, posuđe, ploče, haringe i druge; Do udubina - čaše za vino, čaše, krigle, gomile, braćelice, kafe loza, šećerne posude, vrčevi i drugi.

Ovisno o prisutnosti lančanog sloja, porculanski proizvodi su zastakljeni i nezakoničeni (kektura).

Često dostupni proizvodi su komadni i kompletni (setovi, slušalice, setovi). Značajka proizvoda uključenih u komplet je jedinstvo ukrasnog dizajna, dizajna i oblika.

Klasifikacija porculanskih jela

Po dogovoru, raspon porculanskih proizvoda u domaćinstvu podijeljen je u blagovaonicu, čaj, domaću posuđe i drugu.

Posebno istaknute umjetničke i ukrasne proizvode.

Porculanski turnir za trpezarije (vidi Dodatak 1) Predstavlja se raznim proizvodima, kako po imenu, tako i za oblike i veličine.

Posuđe su puštene okrugle i ovalne veličine 300, 350.400 i 450 mm.

Vaze za supu ili kompotu izrađuju se s poklopcima različitih stilova kapaciteta 2000-3500 cm 3.

Stividi su bez palete i paletom (na pločici)

kapacitet od 80 do 400 cm 3.

Salate odlikuju različiti stilovi (okrugli, ovalni, četverokutni) i kapacitet 1200-1400 cm 3, četverougaoni imaju spremnik od 120 do 1000 cm.

Stada se proizvode s dužinom od 135 i 250-270 mm.

Ploče - glavni pogled na trpezariju. Oni su dubok i mali, za odrasle i djecu. Duboke ploče se puštaju s promjerom od 240 i 200 mm i malim 240 mm (postolje ispod duboke ploče 240 mm), 200 mm (za drugu posuđe), 175 mm (snack bar) i 158 mm (piranje). Dječje ploče duboko i mali promjer 178 mm dio su dječijih setova. Pored navedenih proizvoda, ova grupa uključuje proizvode za začine - komade senfa, solona, \u200b\u200bpaprike i sranja.

Pribor za čaj i kafu (vidi Dodatak 2) vrlo je raznovrstan prema vrsti oblika, veličina i dekora. Šalice sa tanjurima zauzimaju glavno mjesto u rasponu ove grupe. Čajne šalice s kafe, razlikuju se u rezervoaru. Dakle, šolje kafe imaju kapacitet od 60, 85 i 100-130cm3. Kapacitet čajnih čaša je 200-250 cm 3 (običan), 260-275 cm 3 (srednje presude), 300-350 cm 3 (veliko) i 400 i 500 cm 3 (poklon).

TEAPOTI razlikuju krem \u200b\u200b(za zavarivački čaj) kapaciteta 250, 350 - 375, 450, 500 - 700, 735 - 800 SM i zaplet (za kipuću vodu) kapaciteta 1000-1250, 1400 i 3000 cm 3.

Naočale proizvode različite stilove sa tanjirima kapaciteta 375 - 400, 500 i 600 SM.

Kafe ploče čine različite stilove kapaciteta 500, 750,

1000-1250, 1400 SM.

Šolice se proizvode s drškom i bez ručice, sa zgusnutim oštrim i posebnim odmaralištima s rupom u ručici. Krugovi kapaciteta kreću se od 90 do 500 cm.

Govovi u obliku su konusni, bez ručke kapaciteta 140-150, 220-250, 350-400 SM.

Grupa čaja i kafića takođe uključuje vaze za voće i zaglavlje na nozi.

Ostali proizvodi su sir, klipovi itd.

Kompletna jela proizvode se u obliku skupova, skupova, glava, jer ga karakteriziraju jedinstvo obrasca (oblika) i rezanja.

Kompleti i slušalice za imenovanje su stol, čaj i kafa za 6 i 12 osoba. Slušalice sadrže više predmeta od usluge istog odredišta.

Umjetnički i ukrasni proizvodi - Posuđe domaćinstva (vidi Dodatak 3) zauzimaju značajno mjesto u grupi porculanskih proizvoda. V.Surtuacije umjetničkih i ukrasnih proizvoda uključuje skulpturu (figure ljudi, životinje, ptice; riba, itd.), Poprsje, zidnih bas-reljefa, cvijeće za cvijeće, različite proizvode (faders, pepeljare, olovke, posuđe i ploče zida- Montirani, dekanteri za vina, nezaboravne medalje itd.).

Za primijenjene umjetničke proizvode karakterističan je kombinacija utilitarističkih svojstava sa visokim estetikom. Ovi su proizvodi raznoliki oblik, oni su pažljivije razdvojeni i ukrašeni (najčešće slikanjem).

Crockery.

Asortiman proizvoda sa faincem je lakše i manje raznoliko od sličnog porculana. Ravni proizvodi (ploče, zdjele, sleneci itd.) Zauzimaju značajan proporciju. Asortiman proizvoda sa faincem nema čajnih čaja, kotlova, lonci za kavu. Uglavnom asortiman jela sa faince predstavljaju blagovaonici. Faianična jela sastoji se od komada i kompletnih proizvoda. Kompletni proizvodi uključuju blagovaonicu, setove ploča (različitih veličina i dječjih kompleta).

Umjetnički i dekorativni proizvodi zauzimaju blago mjesto u asortimanu proizvoda sa fainceom, uglavnom ove skulpture, vaze za cvijeće i pepeljara različitih stilova.

Maitolička i keramička jela.

Asortiman Majolica proizvoda uključuje jela i umjetničke i dekorativne proizvode.

Za proizvode Majolica karakteristično je rezanje raznih obojenih glazura (Maitolika zalijevanje) i podložne boje.

Asortiman proizvoda Majolica predstavljen je komadom i kompletnim jelima. Izrađujemo krigle, masolate, kafiće, šećere, pepeljare, čaše za jaja, brze, salate, saće; Voće, palačinke, zelena salata, jaja, voda, džemovi, kompoti, čaj, začini i kafu i dječji instrumenti posebno su široko predstavljeni u asortimanu.

Umjetnički i ukrasni proizvodi su vaze za cvijeće, zidne posuđe i ploče, pepeljare, skulpture i druge.

Keramika pripada grubi keramici. Glavne sirovine su nisko topljenje gline srednje plastičnosti. Kalupi ove proizvode na keramičkom krugu ili u gipsum oblicima. Nakon sušenja i stakliranja, spaliju u minama na temperaturi od 900-1000 °.

Raspon keramike sastoji se od looksa, lonca, zdjelica, vrča, ulja i sukočnitza, suši se za pavlaku i ulje, saksije za cvijeće. Umjetnički i dekorativni proizvodi proizvedeni su od keramike: cvijeće za cvijeće, kašpo, zidno posuđe, skulptura, igračke itd.

Evaluacija kvalitete keramičkih jela.

Keramika, roba mora biti izdržljiva, ugodna u upotrebi, ima prekrasan izgled. Proizvode se u skladu s uzorcima odobrenim na propisani način. U procjeni kvalitete keramičke robe obratite pažnju na kvalitetu shoda, glazure i ukrasa. Ovisno o izgledu, fizičko-tehničkim pokazateljima, prirodom, veličinom i brojem oštećenja jela na postojećim Gostas podijeljeni su u 1 i 2 sorte.

Belija, toplinska otpornost, apsorpcija vode, kiselina-kosti određena je tehnikama postavljenim u Gost.

Bijeli porculanski proizvodi za 1. razred moraju biti najmanje 64%, za 2 - 58%. Za proizvode za faence, bjelina nije regulirana.

Translucent je karakterističan samo za porculanske proizvode, koji u slojevima sa debljinom do 2,5 mm blistaju. Mehanički izdržljivi su porculanske i faine ploče i umaci, koji sa pet dana skladištenja s hrpom (prvih 120 komada, a drugi 100 i 150 komada) nisu uništeni.

Prisutnost oštećenja instalira se sa vanjskim inspekcijama proizvoda. Sva različita nedostataka pronađenih u keramičkim proizvodima podijeljena su u vitrinu i nedostatke glazure i oštećenja ukrašavanja.

Oštećenja vina i glazure. Deformacija proizvoda izražava se u svojoj zakrivljenosti. Ovaj defekt nastaje kao rezultat procesa sušenja i pucanja. Posebno karakteristično za ravne proizvode. Deformacija se mjeri pomoću koračnog predloška u milimetrima, a za osnovne vrste proizvoda ima prijem u GOST.

Tvoj i Shkrebini na proizvodu formiraju se u procesu proizvodnje, transporta i skladištenja.

Prilagođene jednostrane pukotine predstavljaju liderske liderske pokrivenosti bez umjerača.

Izlivanje glazura na komadima treba biti glatka i uniforma. Višestruke ploče su dozvoljene. Male raspršene gadne, nepokolebljujuće trgovinske vrste, proizvodi su dozvoljeni. Mattezni glazur u 1 razredu nije dozvoljen.

Persins i izgrađene glazure očituju se u obliku mjesta koja nisu prekrivena glazurom. Na prednjoj strani porculanskih proizvoda u 1 razredu, proizvodi sa faince u 1 i 2 sorte nisu dozvoljeni.

Na proizvodima za faence nalaze se suha glazura i leteći ivici. Suva glazura događa se kao rezultat nedovoljne debljine glazure na proizvodu. Leteći ivicu oštro smanjuje higijenske svojstva proizvoda; Karakterizira ga oporavak glazure u svojim ivicama u 1 razredu nije dopušteno.

CEP i kosa su pukotine glazure. Proizvodi sa ovim nedostacima su u braku.

Na proizvodima se pojavljuje na proizvodima kao rezultat sjeckanja zrna šamove iz potjere. Dešava se dodiplomski, kao i u praznom hodu, koji se mogu uboditi.

Fly se manifestuje u obliku tamnih tačaka na proizvodu. Ovaj se nedostatak pojavljuje zbog pada željeznog oksida u keramičkoj masi.

Tragovi iz puzanja karakteristični su samo za proizvode sa fantastima i dopuštene su od prekrivene bočne strane šive ili očišćene. Informpcija ugradnje dijelova proizvoda je asimetrična lokacija, odstupanje apartmanskih dijelova (nos, ručke) iz vertikalnih i horizontalnih aviona.

Dozvoljeno je da je podrivanje unutarnjih dijelova ako je dlaka i plemenita i ne ometa mehaničku čvrstoću proizvoda. Međutim, juha nosa tipova nije dozvoljena.

Dekor oštećenja. Obrada ili više, slika se formira kada je pucanje prigušivanja poremećeno. Boja ne treba emitirati.

Propadanje dekolicije dopušteno je ako ne krši obrazac.

Pakiranje boje nadgledane na prednjoj strani proizvoda u prvom razredu nisu dozvoljeni.

Boja boja prevodi proizvod u brak.

Prema GOST-u, broj dozvoljenih oštećenja ne smije biti veći za porculanske proizvode za 1 razred - 3, za 2 ocjene - 6; Faiansov proizvodi, respektivno - 3 i 6.

Označavanje, ambalaža, transport i skladištenje keramičkih jela.

Svaki porculan i slušalica označena je zaštitnim znakom, koji se nanosi na sredinu dna proizvoda keramičke boje i pričvrstite pucanje. Zaštitni znak mora biti jasan.

Pri pakiranju posuđe primjenjuju posude za potrošače (kutije od kartona, papira i kombiniranih materijala); Paketi od kartona, papira i kombiniranih materijala i paketa papira i kombinovanih materijala, pomoćni materijali (papirna oprema i brtva, karton valoviti, toplinski skupljivi, polistiren, drveni čips, itd.); Transportno pakovanje (drveni i ladici valovitog kartona).

Čaše sa tanjurima postavljene su na sljedeći način: šalica naopako postavljena je na scenu s prednjom stranom, prespojava papirom i umotavanjem papirom. Zatim formirajte stopalo koje sadrže od dva do dvanaest proizvoda, koji takođe valja papir. Dozvoljeno je formirati zaustavljanje sastavljene odvojeno od šalica i tanjira. Ravni proizvodi umotani u papir kroz jedan proizvod, a zatim u pakovanju od 25-40 komada. Povećani paket je vezan sa vrpcom ili zapečaćen papirnim trakom i zalijepite naljepnicu s postrojenjem proizvođača i njegove adrese, imena proizvoda, broju proizvoda u paketu, sortama, brojevima pakiranja, brojeve pakiranja i brojevima pakiranja ili brojeve za pakiranje ili brojeve za pakiranje ili brojeve gostiju ili to. Prilikom pakiranja servisnih paketa, skupova, farovi su postavljeni proizvodima jedne raznolikosti i jedan ukrasni dizajn: svaki je objekt zamotan papirom. Tada su jela smještena u potrošačkoj i transportnoj ambalaži. Suvenirni i poklon proizvodi su složeni u kutijama valovitog kartona, koji su klizavici umjetnički ukrašeni naljepnici.

Posuđe se prevoze svim vrstama prevoza. U osnovi, posuđe se prevoze u željezničkim vagonima i kontejnerima, od kojih je kat koji se spušta drvenim čipovima s jednoličnim i gustom slojem. Redovi paketa su popločene i u čipovima. Na kontejnerima i željezničkim automobilima proizvođač mora izvršiti natpis "Oprez stakla".

Posuđe poslane na Arktičke površine, daleki sjeverni i udaljeni područja pakiraju se u skladu sa posebnim specifikacijama.

Keramički materijali dobivaju se od glinene mase oblikovanjem i naknadnim pucanjem.Istovremeno, često postoji srednja tehnološka operacija - sušenje svježe montiranih proizvoda, nazvanih "sirovim".

Prirodnoj strukturi shoda, keramički materijali su porozni (neperbled) i gusti (impecled). Porosy apsorbira više od 5% vode (po težini), u prosjeku, njihovo u punjenje je 8 ... 20% po težini. Porozna struktura ima cigle, blokove, kamenje, pločice, odvodne cijevi itd.; Čvrsta pločice za podove, kanalizacijske cijevi, sanitarne, ali tehničke proizvode.

Po dogovoru, keramički materijali i proizvodi podijeljeni su u sljedeće vrste: zid - zajednička cigla, opeka i kamenje šuplji i porozni, veliki blokovi i paneli cigle i kamenja; za preklapanje - šuplje kamenje, grede i paneli iz šupljeg kamenja; za okrenuta okrenuta - cigla i kamenje keramička lica, tepih keramika, keramičke fasadne pločice; za unutrašnja obloga igrađevinska oprema - ploče i pločice za zidove i podove, sanitarne inženjerske proizvode; krov -Uckes; cijev - Odvodnja i kanalizacije.

Sirovine

Sirovine za proizvodnju keramičkih materijala služe raznim glinenim stijenama. Da bi se poboljšala tehnološka svojstva gline, kao i susjedne i veće fizikalno-mehaničke svojstva za gline dodavanje kvarcnog pijeska, sramote (drobljeno izgorelo na temperaturama 1OOO ... 14OOO ° C refraktosta ili refrakcija glina), šljaka, piljevina, ugalj Prašina.

Glineni materijali formirani su kao rezultat vremena izbijene stijene zida polja. Proces vremenskih prilika stena je mehanički uništavanje i hemijska raspadanja. Mehaničko uništavanje nastaje kao rezultat efekata promjenjive temperature i vode. Kemijska dekompozicija dolazi, na primjer, kada je izložena poljskom pljunutoj i ugljičnom dioksidu, kao rezultat koji se formira mineralni kaolinit.

Klaine se naziva zemljanim mineralnim masama ili stijenama čipova sposobne formirati plastično tijesto s vodom, što štedi oblik dat njoj, a nakon pucanja stječe tvrdoću kamena. Najstrašnija glina se sastoji uglavnom od kaolinitisa i nazivaju se Kaolini. Glina uključuje različite okside (AI2O3, SIO 2, FE 2 O3, CAO, NA 2 O, MGO i K2O), besplatne i hemijski povezane vode i organske nečistoće.

Veliki utjecaj na nekretnine gline su nečistoće. Dakle, s povišenim sadržajem SIO 2, koji nije povezan s A1 2, u glinenim mineralima, vezivo gline opada, poroznost izgorjelih proizvoda povećava se i njihova snaga je smanjena. Spojevi željeza, jaki smoothies, donja glina vatrostalna. Kalcijum ugljični dioksid smanjuje vatrostalni i sinterski interval, povećava skupljanje tokom pucanja i poroznosti, što smanjuje snagu i otpornost na mraz. Oksidi na2o i k2o niža temperatura sintrala.

Gline su karakterizirani plastičnošću, spojenom i vezivnom sposobnošću, odnosom prema sušenju ido akcije visokih temperatura.

Plastičnost gline naziva se svom imovinom kako bi se formiralo tijesto kada je shrift za vodu, što je pod djelovanjem vanjskog napora sposobne uzeti određeni obrazac bez formiranja pauze i pukotina i održavanje ovog obrasca nakon naknadnog sušenja i pečenja.

Plastičnost gline koju karakterizira broj plastičnosti

N \u003dW. t. - W. r ,

gde W. t I. W. p je vrijednosti vlage koja odgovara granici prinosa i granici kotrljanja glinenog kabela,%.

Prema plastičnosti gline, odvojeni su visokim precipatibilnim (n\u003e 25), srednje pločice (n \u003d 15 ... 25), umjerenim (N \u003d 7 ...15), niska plastika (n <7) i ne-tekstil. Za proizvodnju keramičkih proizvoda obično se koriste glinene blok koji se koriste sa brojem plastičnosti n \u003d 7 ... 15. Maloplastične gline su slabo oblikovane, a pukotine visokog hrpe suha pri sušenju i zahtjeva.

U proizvodnji vatrenih materijala duž odglina se koriste diatomite, drveće, škriljevce itd. Dakle, u proizvodnji svijetlih cigle i proizvoda koriste se dijatomiti i drveće, te kako bi se dobili porozni agregati - cijeni od poroznih zgrada, perlit, vermikulit.

Mnoge keramičke tvornice nedostaju sirovine pogodne u prirodnom obliku za proizvodnju odgovarajućih proizvoda. Takve sirovine zahtijevaju uvođenje aditiva. Dakle, dodajući 6 ... 10% (pijesak, šljaka, sramota, itd.) Do plastične gline (pijesak, šljaka, shamoth itd.) Možete smanjiti skupljanje gline tokom sušenja i paljenja. Veliki utjecaj na vezivosti gline i njihovo skupljanje su frakcije manje od 0,001 mm.

Što je veći sadržaj žličnih čestica, veća je plastičnost. Plastičnost se može povećati dodavanjem gline velike hrpe, kao i uvođenja surfaktanata - navodnjavanje sulfita-kvasca (SDB) i drugi. Donja plastičnost može dodavati neguračne materijale, nazvanim sisanjem, - kvarcni pijesak, Shamot, šljak, piljevina drva, gribe ugljena.

Glina, koja sadrži povećanu količinu glinenih frakcija, imaju veću povezanost, a naprotiv, gline s malim sadržajem glinenih čestica imaju nisku povezanost. Uz povećanje sadržaja frakcija pijeska i prašine, obvezava glina je smanjena. Ova nekretnina gline od velikog je značaja prilikom oblikovanja proizvoda. Vezna sposobnost gline karakterizirana je mogućnost obvezujućih čestica ne-političkih materijala (pijesak, shamot, itd.) I formirati dovoljno jak proizvod određenog obrasca prilikom sušenja.

Skupljanje se naziva smanjenjem linearnih dimenzija i jačine zvuka prilikom sušenja uzorka (skupljanje zraka) i pucanje (skupljanje vatre). Skupljanje zrakoplova javlja se kada isparavanje vode iz sirovog sušenja. Za različite gline, linearni skupljanje zraka kreće se od 2 ... 3 do 10 ... 12%, ovisno o sadržaju tankih frakcija. Vatreno skupljanje javlja se zbog činjenice da su u procesu paljenja, blagi topljeni komponente gline rastopljeni i čestice gline na lokacijama njihovog kontakta su blizu. Vatreno skupljanje ovisno o kompoziciji gline je 2 ... 8%. Potpuno skupljanje jedna je algebarsku količinu skupljanja zraka i vatre, fluktuira u rasponu od 5 ... 18%. Ova nekretnina gline uzima se u obzir u proizvodnji proizvoda potrebnih veličina.

Karakteristična imovina gline je njihova sposobnost pretvoriti u pucanje u kampanja. U početnom razdoblju sve veće temperature, mehanički vidljiva voda počinje isparavati, tada će se organske nečistoće biti izgorele, a kada se zagreva na 550 ... 800 ° C se zagrijava, glineni minerali i glina gube njegovu plastičnost.

Uz daljnje povećanje temperature, korijen se vrši - neki dio gline za topljenje gline počinje se rastopiti, koji se širi, omoti neplakirajuće čestice gline i prekrivaju ih tokom hlađenja. Ovako se pojavljuje proces transformacije gline u državi Crocheum. Djelomično taljenje gline i djelovanje sila površinske napetosti rapljena masa uzrokuju konvergenciju njegovih čestica, jačinu se smanji - skupljanje vatre.

Kombinacija procesa skupljanja, brtvila i stvrdnjavanja gline pod pucanjem naziva se sintering gline.Uz daljnji porast temperature, masa omekšava - glina se rastopi.

Boja sagorenih glinena utječe na uglavnom sadržaj željeznog oksida, koji u boji keramičkih proizvoda u crvenoj boji u prisustvu viška u peći kiseonika ili u tamno smeđe, pa čak i crnom, pa čak i crnom. Titanijum oksidi uzrokuju plavkastu boji. Da biste dobili bijelu opeku, pucanje se vrši u reduciranom mediju (u prisustvu besplatnog CO i W u plinovima) i na određene temperature za prevođenje željeznog oksida uskump.

Procesi se događaju tokom gline za pucanje i sušenje

keramička proizvodna shema proizvoda

Unatoč opsežnom rasponu keramičkih proizvoda, raznolikost njihovih oblika, fizikalnoj svojstvima i vrstama sirovina, glavne faze proizvodnje keramičkih proizvoda su uobičajene i sastoje se od sljedećih operacija: proizvodnju sirovina, priprema Sirovine, proizvodi za oblikovanje (sirovo), sušenje sirovina, pucanje proizvoda, prerađivački proizvodi (obrezivanje, ostakljenje itd.) I ambalaža.

Proizvodnja sirovina provodi karijere u otvorenoj metodi - bageri.Prijevoz sirovina iz karijere do tvornice proizvodi automobilska vozila, kolica ili transporteri s malom remotenošću karijere iz radionice formacije. Postrojenja za proizvodnju keramičkih materijala, u pravilu se grade u blizini glinenog depozita, a kamenolom je sastavni dio biljke.

Priprema sirovina sastoji se od uništavanja prirodne strukture gline, uklanjanja ili brušenja velikih uključivanja, gline za miješanje sa aditivima i vlaženje na pripremu učvršćivanja glinene mase.

Kalupljenje keramičke mase, ovisno o svojstvima izvornih sirovina i vrsti proizvodnje, vrši se polusuhim, plastičnim i snimljenim (mokrim) metodama. Za metoda poluga proizvodnja gline prvo je srušena i osušena, a zatim srušena i sa vlagom od 8 ... 12% se hrani za oblikovanje. Za plastična moda glineno oblikovanje, a zatim se šalje u mikser gline (Sl. 3.2), gdje se miješa sa aditivima za gašenjem za dobijanje homogene plastične mase sa vlagom od 20%. Uvlačenje keramičkih proizvoda u plastičnoj metodi se uglavnom vrši navrpca preša. Pomoću metode za sušenje, glinena masa oblikova se na hidrauličkim ili mehaničkim prešem pod pritiskom na 15 MPa i još mnogo toga. Od način vikanja startni materijali su drobljeni i pomiješani s puno vode (do 60%) dok se ne dobije homogena masa. Ovisno o načinu oblikovanja, klizanje se koristi i direktno za proizvode proizvedene metodom lijevanja i nakon sušenja u sušilama za prskanje.

Obavezna srednja sredstva tehnološkog procesa proizvodnje keramičkih proizvoda na plastici se suši. Ako je sirov, koji ima visoku vlažnost, odmah nakon oblikovanja da se podvrgne pucanju, onda pukne. Prilikom sušenja sirovog umjetnog puta kao rashladno sredstvo, dimne gasove povećavajuh peći, kao i posebne peći. U proizvodnji fine keramike koristi se vrući zrak formiran u nosaču. Umjetno sušenje proizvodi se u komori za sušenje periodičnih ili tunela pijanica (Sl. 3.4) kontinuirane akcije.

Proces sušenja je kompleks pojava povezanih s prijenosom topline i mase između materijala i okoline. Kao rezultat toga, vlaga se kreće s unutarnje strane proizvoda na površinu i isparavanje nje. Istovremeno sa uklanjanjem vlage, materijal čestica se okuplja i skuplja se skupljanje. Smanjenje količine glinenih proizvoda tijekom sušenja događa se do određene granice, uprkos činjenici da voda u ovom trenutku još nije u potpunosti isparena. Da bi se dobili kvalitetni keramički proizvodi, procesi sušenja i pucanja trebaju se provoditi u strogim režimima. Pri zagrijavanju proizvoda u temperaturnom opsegu ... 15O ° C, higroskopna vlaga se uklanja iz njega. Na temperaturi od 70 ° C, dakle, pritisak vodene pare unutar proizvoda može postići značajnu vrijednost, dakle, da se spriječi pukotine, temperatura treba povisiti polako (5 o ... 8O ° C / h) tako da stopa PORE formacije u materijalu nije ispred filtracije pare kroz njegovu debljinu.

Ispaljivanje je završna faza tehnološkog procesa. U peći, Sirow dolazi sa vlagom od 8 ... 12%, a u početnom periodu odvija se da se osuši. U temperaturnom rasponu od 550 ... 800 ° C, dehidracija minerala gline i uklanjanje hemijski povezane ustavne vode dehidriran je. Istovremeno, kristalna rešetka minerala i gline gubi plastičnost, u ovom trenutku se nalazi skupljanje proizvoda.

Na temperaturi od 200 ... 800 ° C, istaknut je isparljivi deo organske nečistoće gline i dodavanje aditiva u smjesu prilikom oblikovanja proizvoda i, osim toga, organske nečistoće su oksidirane u temperaturi paljenja. Ovaj period karakterističan je za vrlo veliku brzinu dizaliranja - 300 ... 350 ° C / h, te za efikasne proizvode - 400 ... 450 ° C / h, što doprinosi brzom izgaranju goriva pritisnuto u sirovo. Proizvodi se zatim čuvaju na ovoj temperaturi u oksidativnoj atmosferi sve dok ostatak ugljika potpuno ne iznervira.

Daljnji porast temperature od 800 ° C do maksimuma povezan je s uništenjem kristalne rešetke glinenih minerala i značajnu strukturnu promjenu shoda, tako da se stopa temperature usporava na 1 op ° ... 15O ° ... 15O ° ... C / h, a za šuplje proizvode - do 200 ... 220 ° C / h. Nakon postizanja maksimalne paljenja, proizvod se čuva za poravnavanje temperature preko cijelosti, nakon čega se temperatura smanjuje za 1 op ... 15O ° C, kao rezultat, proizvod podvrgava smanjenjem i plastičnim deformacijama.

Tada se intenzitet hlađenja na temperaturama ispod 800 ° C povećava na 250 ... 300 ° C / h ili više. Samo uvjeti za vanjsku razmjenu topline mogu se ograničiti na ostatak pada temperature. U takvim uvjetima može se izgorjeti od opeke u 6 ... 8 sati. Međutim, u konvencionalnim pećima tunela, brzi modovi za pucanje ne mogu se implementirati zbog velike neujednačenosti temperaturnog polja u križ odjeljak izračunatog kanala. Proizvodi izrađeni od niskopisnih glina izgorene su na temperaturi od 900 ... 1100 ° C. Kao rezultat pečenja, proizvod stječe drevnu državu, visoku vodootpornost, snagu, otpornost na smrzavanje i druge vrijedne građevinske kvalitete.

Vrste keramičkih materijala.Keramički materijali odnose se na osnovne materijale koji imaju odlučujući učinak na nivo i konkurentnost industrijskih proizvoda. Taj će se uticaj nastaviti u bliskoj budućnosti. Unošenje tehnike i tehnologije krajem 1960-ih, keramički materijali proizveli su stvarnu revoluciju u materijalnoj nauci, u kratkom vremenu, općim mišljenjem, trećim industrijskim materijalima nakon metala i polimera.

Keramički materijali bili su prvi konkurentni u odnosu na metale klasom materijala za upotrebu na visokim temperaturama.

Glavni programeri i proizvođači keramičkih materijala su SAD i Japan. U kartici. 2.1 prikazuje klasifikaciju glavnih vrsta keramičkih materijala.

Studija koju je proveo američki nacionalni biro pokazao je da je upotreba keramičkih materijala omogućila uštedu zemlje u iznosu od više od 3 milijarde resursa uštede u iznosu od više od tri milijarde dolara. Očekivane uštede su postignute, prije svega zbog Upotreba transportnih motora sa detaljima od keramičkih materijala, keramičkih materijala za preradu rezanja i tremera za prenos informacija. Pored izravne uštede, upotreba keramičkih materijala smanjit će skupe i oskudne metale: titanijum i tantalum u kondenzatorima, volfram i kobaltu u reznim alatima, kobaltu, hromom i niklom u termičkim motorima.

Proizvodnja keramičkih materijala.Keramička tehnologija pruža sljedeće glavne faze: dobivanje početnih pudera, konsolidacija pudera, I.E. Proizvodnja kompaktnih materijala, njihova obrada i kontrola proizvoda.

U proizvodnji visokokvalitetnih keramičkih materijala koriste se prahovi izvornih materijala veličine čestica do 1 μm. Proces dobijanja tako visokog stepena disperzije zahtijeva visoke troškove energije i jedna je od glavnih faza keramičke tehnologije.

Karakteristike glavnih vrsta keramičkih materijala

|

Funkcionalni tip keramičkih materijala |

Rabljeni nekretnine |

Primjena |

Rabljeni priključci |

|

Elektroramik |

Električna provodljivost, električna izolacijska, dielektrična i piezoelektrična svojstva |

Integrirani krugovi, kondenzatori, vibratori, stolice, grijači, termistori, tranzistori, filteri, solarni paneli, čvrsti elektrolite |

Beo, Mgo, V2O3, ZNO, A1 2 0 3, ZR0 2, SIC, u 4 s, TIC, CD-ovi, Titanati, Si 3 N 4 |

|

MagnstoCramika |

Magnetna svojstva |

Magnetne glave, magnetni mediji, magneti |

Magnetni i magnetni čvrsti feriti |

|

Optochereum |

Transparentnost, polarizacija, fluorescencija |

Svjetiljke visokog pritiska, prozirne prozirne prozore, laserski materijali, svjetla, optički memorijski elementi, ekrani zaslone, modulatori |

A1 2 0 3, mgo, y 2 0 2, si0 2, ZR0 2, T0 2, y 2 0 3, th0 2, ZNS, CDS |

|

Hemocramika |

Apsorpcija i adsorpcioni kapacitet, katalitička aktivnost, otpornost na koroziju |

Sorbenti, katalizatori i njihovi nosači, elektrode, senzori vlage gasove, elementi hemijskih reaktora |

ZNO, FE 2 0 3, SNO, SI0 2, MGO, BAS, CES, TIB 2, ZRB 2, A1 2 0 3, Sic, Titanides |

|

Bioderamika |

Biološka kompatibilnost, otpornost na biokoroziju |

Proteze zuba, zglobova |

Sistemi oksida |

|

Thermocramika |

Otpornost na toplinu, otpornost na toplinu, vatrostalna, toplotna provodljivost, koeficijent toplinskog proširenja (CTR), toplotni kapacitet |

Vatrootporna, termičke cijevi, obloge visokotemperaturne reaktore, elektrode za metalurgiju, izmjenjivači topline, toplotni štit |

Sic, Tic, B4C, TIB 2, ZRB 2, SI 3 N 4, BES, CES, BEO, MGO, ZR0 2, A1 2 0 3, Tio, Kompozitni materijali |

|

Mehanoceramika |

Tvrdoća, snaga, modul elastičnosti, viskoznost uništavanja, otpornost na habanje, tribotehnička svojstva, CTR, otpornost na toplinu |

Detalji za termalne motore; Dijelovi za brtvljenje, varanje i trenje; alat za rezanje; Press alati, vodiči i drugi dijelovi otpornih na habanje |

Si 3 N 4, ZR0 2, Sic, Tib 2, ZNB 2, Tic, TIN, WC, B 4 C, A1 2 0 3, BN, Kompozitni materijali |

|

Nuklearna keramika |

Otpornost na zračenje, otpornost na toplinu, otpornost na toplinu, presjek hvatanja neutrona, vatrostalno, radioaktivnost |

Nuklearno gorivo, obloge reaktora, zaštitni materijali, apsorberi zračenja, neutronski apsorberi |

U0 2, U0 2, PU0 2, UC, SAD, THS, SIC, B 4 C, A1 2 0 3, Beo |

|

Superprodifting keramika |

Ele Ktrop Rank i Bridge |

Power linije, magnetogazodinamički generatori, skladištenje energije, integrirani krugovi, željeznički prijevoz na magnetskom ovjesu, električna vozila |

Oksidni sustavi: la-ba-si-o; La-sr-si; Y-ba-cu-0 |

Zaluženje Mehanički se vrši uz pomoć obojenih tijela, a Tayuk sa prskanjem tlanog materijala u tekućem stanju, taloženje na hladnim površinama iz živahne faze, vibracijsko izlaganje česticama u tečnosti, koristeći samopropadni visoko- Sinteza temperature i druge metode.

Za ultrafinu brušenje (čestice manje od 1 mikrona), vibracijske mlinove su najperspektivniji ili atriziti.

Konsolidacija keramičkih materijala Sastoji se od procesa kalupa i sintera. Postoje tri glavne grupe metoda oblikovanja:

- pritiskom na radnju kompresivnog tlaka na kojem se zaptivač praška zbog smanjenje poroznosti;

- Plastično oblikovanje s ekstrudiranjem šipki i cijevi kroz usnik (ekstruzija) masa za oblikovanje plastikerima, povećavajući njihovu fluidnost;

- Okidač za proizvodnju proizvoda od tankog zida bilo kojeg složenog oblika u kojem se za oblikovanje koriste tekuće suspenzije praha.

Prilikom premještanja u plastičnoj oblogu i klizanju, mogućnosti proizvodnje proizvoda složenog oblika povećavaju se, ali proces sušenja proizvoda i uklanjanja plastikera iz keramičkog materijala je komplikovan. Stoga, za proizvodnju proizvoda, relativno jednostavan oblik, preferencija se daje pritiskom na i složenije - ekstruziju i vikanje.

Prilikom sinterovanja, pojedinačne čestice praha pretvaraju se u monolita i formiraju se konačna svojstva keramike. Proces sinterovanja prati pad poroznosti i skupljanja.

U proizvodnji keramičkih materijala, peći za sinterovanje pod atmosferskim tlakom, ugradnja vrućeg izolastičkog prešanja (gasitota), vruća prešana preša sa silom pritiska na 1.500 kn. Temperatura sinterije, ovisno o kompoziciji, može biti 2000 ... 2 200 ° C.

Kombinirane metode konsolidacije, kombiniranje oblikovanja sa sinterovanjem, a u nekim se slučajevima koristi sinteza rezultirajućeg spoja sa istovremeno oblikovanjem i sinterom.

Obrada keramičkih materijala i njezina kontrola kvaliteta glavne su komponente u ravnoteži troškova keramičkih proizvoda.

Prema nekim podacima, troškovi početnih materijala i konsolidacije iznosi samo 11% (za metale 43%), dok je 38% (za metale 43%) i za kontrolu 51% (za metale, 14%) predviđeno za Obrada.

Na osnovne metode obrada keramičkih materijala Pozivaju se termički obrada i dimenzionalna površinska obrada.

Toplotna obrada keramičkih materijala proizvodi se kako bi se kristalizirala intergranulirana staklena faza. U ovom slučaju 20 ... 30% povećava tvrdoću i viskoznost uništavanja materijala.

Većina keramičkih materijala teško je izvršiti mehaničku obradu. Stoga je glavni uvjet za keramičku tehnologiju dobivanje praktički gotovih proizvoda prilikom konsolidacije praktički gotovih proizvoda. Za podešavanje površina keramičkih proizvoda, koriste se abrazivni tretman dijamantskim krugovima, elektrohemijskom, ultrazvučnom i laserskom obradom. Učinkovito korištenje zaštitnih prevlaka, omogućavajući eliminiranje najmanjih oštećenja površine - nepravilnosti, rizici itd.

Za kontrolu kvalitete proizvodnje keramičkih detalja koristi se rendgenski i ultrazvučni detekcija mana.

S obzirom da većina keramičkih materijala ima nisku viskoznost i plastičnost, odnosno niski otpor, metode mehanike uništavanja koriste se za certificiranje proizvoda s definicijom koeficijenta intenziteta napona Do. Istovremeno grade grafikon koji prikazuje kinetiku rasta kvarca.

Kvantitativnost uništavanja kristalne keramike i stakla iznosi otprilike 1 ... 2 MPa / m | / 2, dok za metale značenje / g | Sa znatno višim (više od 40 MPa / m | / 2). Snaga hemijskih intelusnih veza, zbog kojih keramičkih materijala imaju visoku tvrdoću, hemijsku i toplinsku otpornost, istovremeno određuje njihovu malu sposobnost plastične deformacije i tendencija krhkom uništavanju.

Postoje dva pristupa povezivanju viskoznosti uništavanja keramičkih materijala. Jedan od njih, tradicionalna povezana s poboljšanjem metoda brušenja i pročišćavanja pudera, njihovih pečata i sinterovanja. Drugi pristup sastoji se u rastu kočenja pukotina pod opterećenjem. Postoji nekoliko načina za rješavanje ovog problema. Jedan od njih zasnovan je na činjenici da u nekim keramičkim materijalima, na primjer u cirkonijum-dioksid ZR0 2, pod pritiskom, kristalna struktura je restrukturiranje. Početna tetragonalna struktura ZR0 2 ulazi u monokliniku koji ima 3 ... 5% veće zapremine.

Proširenje, Zr0 2 žitarice komprimiraju pukotinu, a gubi sposobnost širenja (Sl. 2.1, ali). Istovremeno, otpornost na krhkovanje uništavanja povećava se na 15 MPa / m | / 2.

Druga metoda (Sl. 2.1, b) Sastoji se od stvaranja kompozitnog materijala uvođenjem vlakana u keramiku iz izdržljive

Sl. 2.1. Otvrdnjavanje strukturne keramike uključivanjem ZR0 2 (a) vlakana (b) i mikrocracks (C):

/ - tetragonalni ZR0 2; 2 - Monolitni ZR0 2

keramički materijal, kao što su Sic Silicon Carbide. Pukotina u razvoju na putu ispunjava vlakna i ne odnosi se dalje. Otpornost na uništavanje staklene keramike sa SiC vlaknima povećava se na 20 MPa / m | / 2, značajno približavajući odgovarajućim vrijednostima za metale.

Treća metoda je da je uz pomoć posebnih tehnologija, čitav keramički materijal prožet mikrokrakima (Sl. 2.1, u). Kada se sastanku sa glavnim pukotinama sa uglom mikrokracka u rubu krekera povećava se, pukotina je ojačana i ne odnosi se dalje.

Od posebnog interesa je fizičko-hemijska metoda za poboljšanje pouzdanosti keramičkih materijala. Provodi se za jedan od najperspektivnijih keramičkih materijala na bazi silicijuma Nitrid Si 3 N 4. Metoda se temelji na formiranju određenog stoichiometrijskog sastava čvrstih rješenja metalnih oksida u silikon nitrid, naziva se ime saloni. Primjer keramike visoke čvrstoće formirane u ovom sustavu su siloni kompozicije SI ^^ ai ^ ng ^ o ^, gdje x - Broj supstituisanih silikonskih atoma, azota u silikonskom nitrid, koji predstavlja od 0 do 4.2. Važno svojstvo silonske keramike otpora je na oksidaciju na visokim temperaturama, mnogo veće od silikonskih nitrida.

Svojstva i primjena keramičkih materijala. Umoderan mašinstvo za upotrebu keramičkih materijala se neprestano povećava. Oni su raznoliki u hemijskom sastavu i fizičko-mehaničkim karakteristikama. Keramički materijali mogu raditi na visokim temperaturama - 1600 ... 2500 ° C (čelik otporan na toplinu 800 ... i 200 ° C, molibden - 1 500 ° C, volfram - 1,800 ° C), imaju gustoću, u 2 -3 puta manji od tog materijala otpornih na toplinu, tvrdoću u blizini dijamantske tvrdoće, odlične dielektrične karakteristike, visoka hemijska otpornost. Zalihe početnih materijala za proizvodnju keramike na zemlji su neiscrpni. Od keramičkih materijala od plinskih turbina i dizelskih motora, elemenata nuklearnih reaktora, lakim oklopom i elementima za zaštitu od toplote svemirskih letvica, tanko zidova i posude za duboku morsku opremu, ploče za rezanje i opremu za vruće deformiranje metala, plugu i Prstenovi za brtvljenje u pumpama za pumpanje agresivnih medija, elementi selekcijskih žiroskopa i računarskih ploča, ležajeva, stalnih magneta itd.

Upotreba keramičkih materijala u automobilima omogućit će podizanje radne temperature u cilindrima iz I 200 do 1.600 ° C, uz smanjenje gubitka topline, smanjuju potrošnju goriva, poboljšavaju operativne karakteristike. U proizvodnji proizvoda od keramičkih materijala nemoguće je jednostavno zamijeniti metalne dijelove za keramiku. Uvjeti za njihov rad i trenutni opterećenja treba uzeti u obzir jer se svi dijelovi u potpunosti izvode i može umanjiti snagu cijele strukture. Pored toga, nema plastičnu deformaciju i ima nisku viskoznost šoke.

Formulira osnovne zahtjeve koji bi se trebali uzeti u obzir prilikom dizajniranja keramičkih detalja.

U opterećenim zonama keramički dio ne bi trebao imati koncentratore napona. Praktično se ne koristi u vijčanim vezama za keramičke strukture, oni pokušavaju da ne izbuše rupe u njima, da bi napravile izbočine, probijaju kako bi se izbjegli mikrokrakovi. U mjestima kontakta, keramika s metalom postavljena su prigušivačke brtve.

Metalni i keramički dijelovi jednog proizvoda moraju imati isti TCCR, u suprotnom uključivanje instalacije kompenzacijskih jastučića, a prolazni procesi se uzimaju u obzir prilikom dovođenja za grijanje ili hlađenje.

Keramika ima toplinski kapacitet, 2 puta veće od metala, što uzrokuje termičke deformacije i naprezanja. Izuzetno je poželjno da je temperatura keramičkog detalja u cijelom glasnoću ista. Najtenkovitiji uočeni naponi kompresije. U nedostatku tereta u keramičkim detaljima, preostali naponi njegove polimerizacije ne treba održavati.

Trenutno koristite keramičke materijale na bazi silikonskih nitrida - reaktivno povezanih, sinterovitih i vrućih silikonskih nitrida sa legiranim aditivima. Silicon Nitrid reaktivno povezani s relativno slabom čvrstoću u odnosu na druge materijale, ali detalji složenog profila izrađeni su od dosljedno malog skupljanja. Vrući silikonski nitrid ima maksimalnu čvrstoću. Svojstva keramičkih materijala značajno ovise o operativnim parametrima i tehnologijama njihove proizvodnje. Sastojevi keramike razvijeni su, koji, prema njegovim operativnim karakteristikama, mogu zamijeniti čelik otporan na toplinu, ali razvoj u području kompozicija i tehnologije njihovog primitka se nastavlja. Glavni nedostaci keramičkih materijala su njihova krhkost i složenost obrade. Keramički materijali ne rade dobro u uvjetima mehaničkih ili termičkih udaraca, kao i u cikličkim uvjetima utovara. Karakterizira ga visoka osjetljivost na smanjenje. Istovremeno, keramički materijali imaju visoku otpornost na toplotu, odličnu otpornost na koroziju i termičku provodljivost MAJU, što vam omogućava da ih uspješno koristi kao elemente toplinske zaštite.

Na temperaturama iznad 1, LLC "sa keramičkim materijalima jači su od bilo kakvih legura, uključujući superpole, a njihova otpornost na puzanje i otpornost na toplinu su viši. Glavna područja korištenja keramičkih materijala uključuju alat za rezanje, detalje motora sa unutrašnjim sagorevanjem i motorima gas turbine itd.

Rezanje keramičkog alata.Rezanje keramičkih materijala karakteriziraju visoku tvrdoću, uključujući grijanu, otpornost na habanje, hemijsku inertnost za većinu metala tokom procesa rezanja. Prema kompleksu ovih svojstava, keramički materijali značajno su superiorniji od tradicionalnih materijala za rezanje - čelične i čvrste legure velike brzine (tablica 2.2).

Visoka svojstva rezanja keramičkih materijala omogućili su značajno povećati brzinu mehaničke obrade čelika i lijevanog željeza (tablica 2.3).

Za proizvodnju alata za rezanje, keramičke materijale na bazi aluminijum oksida sa dodavanjem

Tablica iticle 2.2.

Uporedne vrijednosti svojstava instrumentalnih materijala

kami cirkonijum dioksid, karbide i titanijum nitride, kao i na bazi spojeva bez kisika - bor nitrid sa kubnim rešetkom (P-BN), obično se naziva kao boron kubni nitrid i silicijum nitrid si 3 n 4. Električni elementi na bazi boron kubičnog nitrida, ovisno o proizvodnoj tehnologiji koju proizvodi Elbor, Boron, kompozit 09 i drugi, imaju tvrdoću u blizini tvrdoće dijamantskog alata i zadržati otpor na toplinu u zraku do 1.400 ° C. Za razliku od dijamantskog alata, kubični bora nitrid je hemijski inert u odnosu na legure na bazi željeza. Može se koristiti za grubo i završavanje očvrsnutih čelika i dvorca gotovo bilo kakve tvrdoće.

Rezanje keramičkih ploča koriste se za opremanje različitih rezača, okretnih rezača, dosadnih glava, posebnog alata.

Keramički motori. Od drugog zakona termodinamike slijedi da će povećati efikasnost bilo kojeg termodinamičkog procesa potrebno je povećati temperaturu na ulazu u energetski pretvarač: efikasnost \u003d 1 - T 2 / t Gde T T. i T 2. - Temperatura, respektivno, pri ulaznom i izlazu uređaja za pretvorbu energije. Veća temperatura T I. veća efikasnost.

Najveće dopuštene temperature određene su otpornošću na toplinu materijala. Građevinski keramički materijali omogućuju upotrebu viših temperatura u usporedbi s metalom i stoga su obećavajući materijali za motore sa unutrašnjim sagorijevanjem i plinskim turbinskim motorima. Pored najveće efikasnosti motora povećanjem radne temperature, prednosti keramičkih materijala su niske gustoće i toplotne provodljivosti, povećane

Tab i Cax 2.3

Uporedne vrijednosti brzine reza kada je keramički instrument i čvrsti aluminijski alat

termo i otpornost na habanje. Pored toga, kada se koristi keramički materijal, troškovi za rashladni sistem se smanjuju ili padaju.

Istovremeno, brojne neriješene probleme ostaje u tehnologiji proizvodnih keramičkih motora. Oni prvenstveno uključuju probleme osiguranja pouzdanosti, otpornosti na termički udar, razvijanje metoda za povezivanje keramičkih dijelova s \u200b\u200bmetalom i plastikom.

Najefikasnija upotreba keramičkih materijala za proizvodnju dizelskih adiabatskih klipnih motora koji imaju keramičku izolaciju i visokotemperaturne plinske turbine.

Dizajnerski materijali adiabatnih motora moraju biti otporni na polju radne temperature od 1 300 ... 1 500 K, imaju zatezna čvrstoća savijanja o "ZG najmanje 800 MPA i koeficijent intenziteta napona najmanje 8 mpam | / 2. Ovi zahtjevi većini zadovoljavaju keramičke materijale na bazi cirkonijum-dioksida ZR0 2 i silikon nitrid. Najčešće radovi na keramičkim motorima vrši se u Japanu i Sjedinjenim Državama. Japanska firma Lsuzu Motors Ltd. Gledajući proizvod proizvodnje Forkamera i mehanizma ventila Adiabate motora, Nissan Motors Ltd. - Investitori turbopunjača, Mazda Motors Ltd. firma. - Ferkamera i Purač prstiju.

Cammin motor (SAD) savladao je alternativnu verziju motora kamiona sa plazma premazima iz ZR0 2, nanosi se na dnu klipa, unutrašnjoj površini cilindra, unosa i izlaznih kanala. GORIVA EKONOMIJA na 100 km načina iznosila je više od 30%.

LSUZU Motors Ltd. firma. Izviješteno o uspješnom razvoju keramičkog motora koji djeluje na benzin i dizel gorivu. Automobil sa takvim motorom razvija brzinu do 150 km / h, faktor za sagorijevanje goriva je 30 ... 50% veći od klasičnih motora, a masa je 30% manje.

Dizajn keramičkih materijala za motore za plinsku turbinu, za razliku od motora Adiabate, potrebna je niska toplotna provodljivost. S obzirom na to da su keramički detalji motora za plinske turbine rade na višim temperaturama, moraju održavati snagu na 600 MPa na temperaturama do 1.670 k (u perspektivi do 1.920 k) s plastičnom deformacijom ne više od 1% za 500 sati rada. Kao materijal za takve odgovorne dijelove plinskih turbinskih motora, poput komore za izgaranje, dijelova ventila, turbo-punjač rotora, stator, koristite nitride i silikonske karbide koji imaju visoku otpornost na toplotu.

Povećanje taktičkih i tehničkih karakteristika zrakoplovnih motora nemoguće je bez upotrebe keramičkih materijala.

Keramički materijali posebne namjene.Keramički materijali posebne namjene uključuju superprovodnu keramiku, keramiku za proizvodnju kontejnera sa radioaktivnim otpadom, oklopnom zaštitom vojne opreme i toplotne zaštite glava raketa i svemirske letjelice.

Kontejneri za skladištenje radioaktivnog otpada.Jedan od suzdržavnih faktora razvoja nuklearne energije je složenost odlaganja radioaktivnog otpada. Za proizvodnju kontejnera, keramički materijali na bazi oksida u obliku oksida u 2 0 i boronu karbide u smjesi koriste se ružičasti olovni oksidi ili 2 sata PBS0 4 priključci. Nakon sinterovanja, takve smjese čine gustu keramiku s malom poroznošću. Karakterizira ga jaka apsorbirajuća sposobnost nuklearnih čestica - neutrona i y-kvante.

Oklop otporni na udarce keramičke materijale.Prvi put su ti materijali korišteni u zrakoplovstvu američke vojske tokom rata u Vijetnamu. Od tada kontinuirano raste upotrebom vojske različitih zemalja rezervacije od keramičkih materijala u kombinaciji s drugim materijalima za zaštitu kopnenih borbenih vozila, brodova, aviona i helikoptera. Prema različitim procjenama, rast oklopne keramičke zaštite je oko 5 ... 7% godišnje. Istovremeno, postoji porast proizvodnje kompozitnog oklopa za individualnu zaštitu snaga za zaštitu zakona, zbog rasta krivičnog djela i djela terorizma.

Po prirodi keramički materijali su krhki. Međutim, na primjer, u slučaju eksplozivnog učinka, kada ta brzina prelazi kretanje dislokacija u metalu, plastična svojstva metala neće igrati nikakvu ulogu i metal će biti isti krhki kao Keramika. U ovom konkretnom slučaju keramički materijali su u osnovi jači od metala.